Pour graver un texte sur une façade

aluminium avec Mach3 seul

(sans utiliser Fusion 360) :

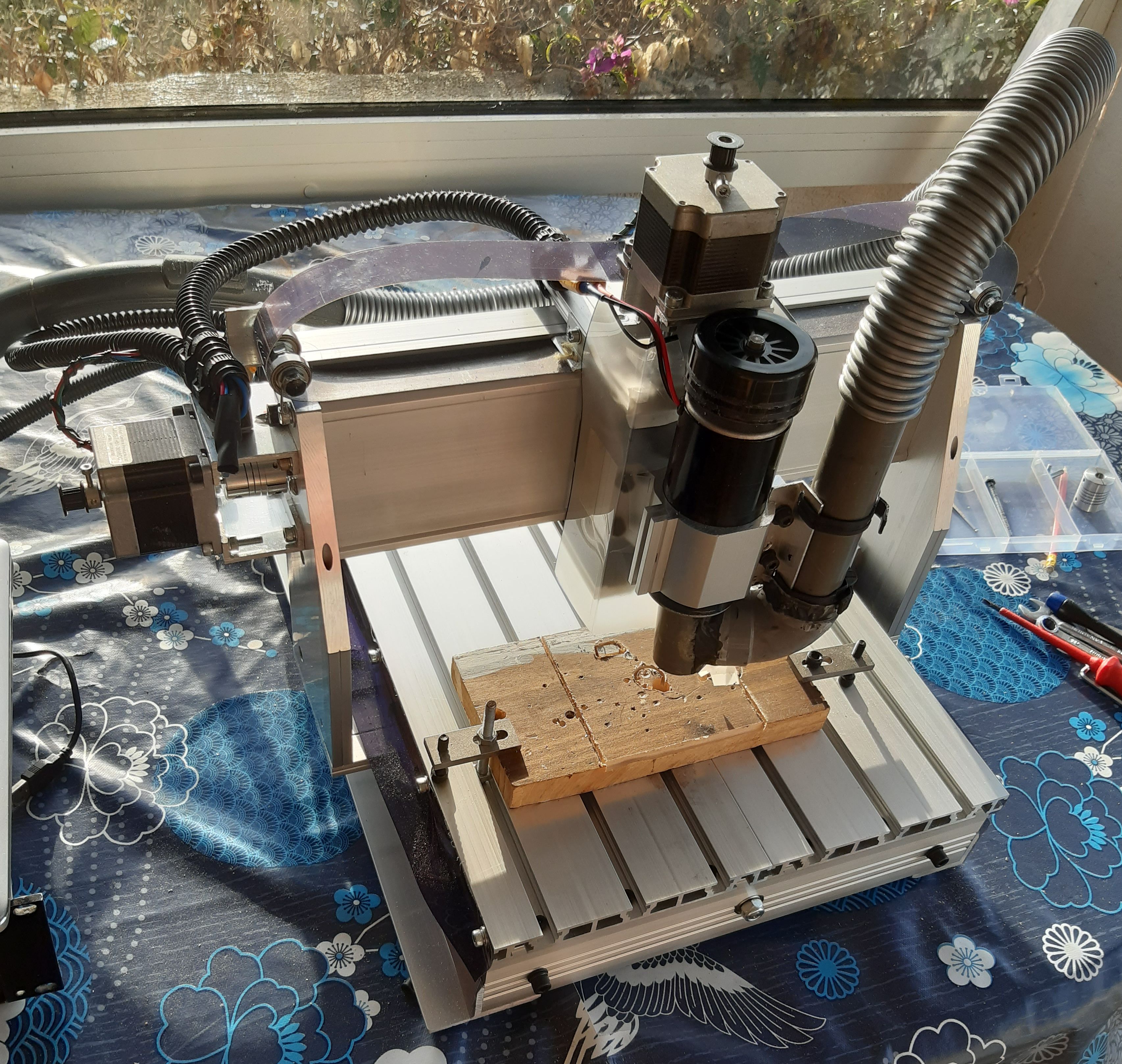

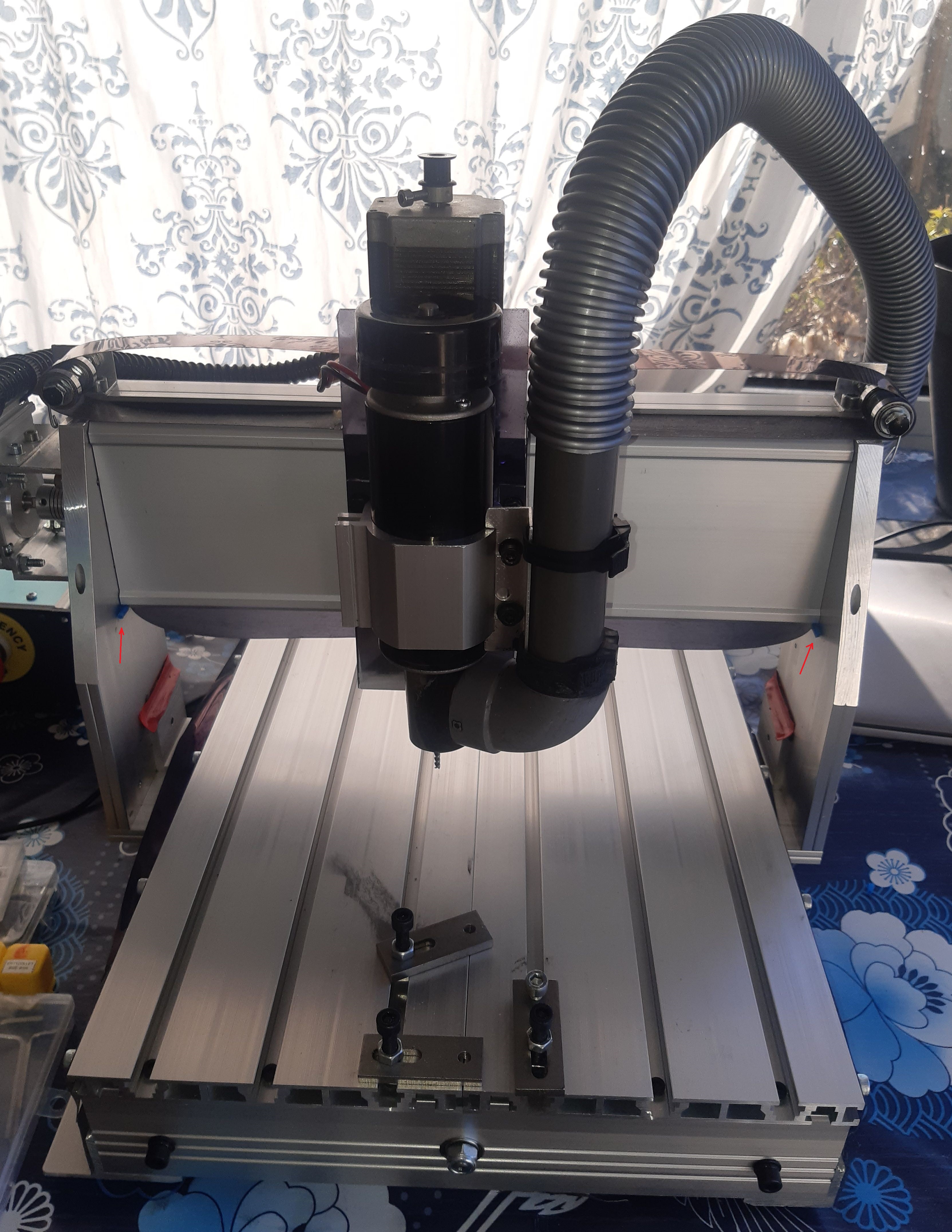

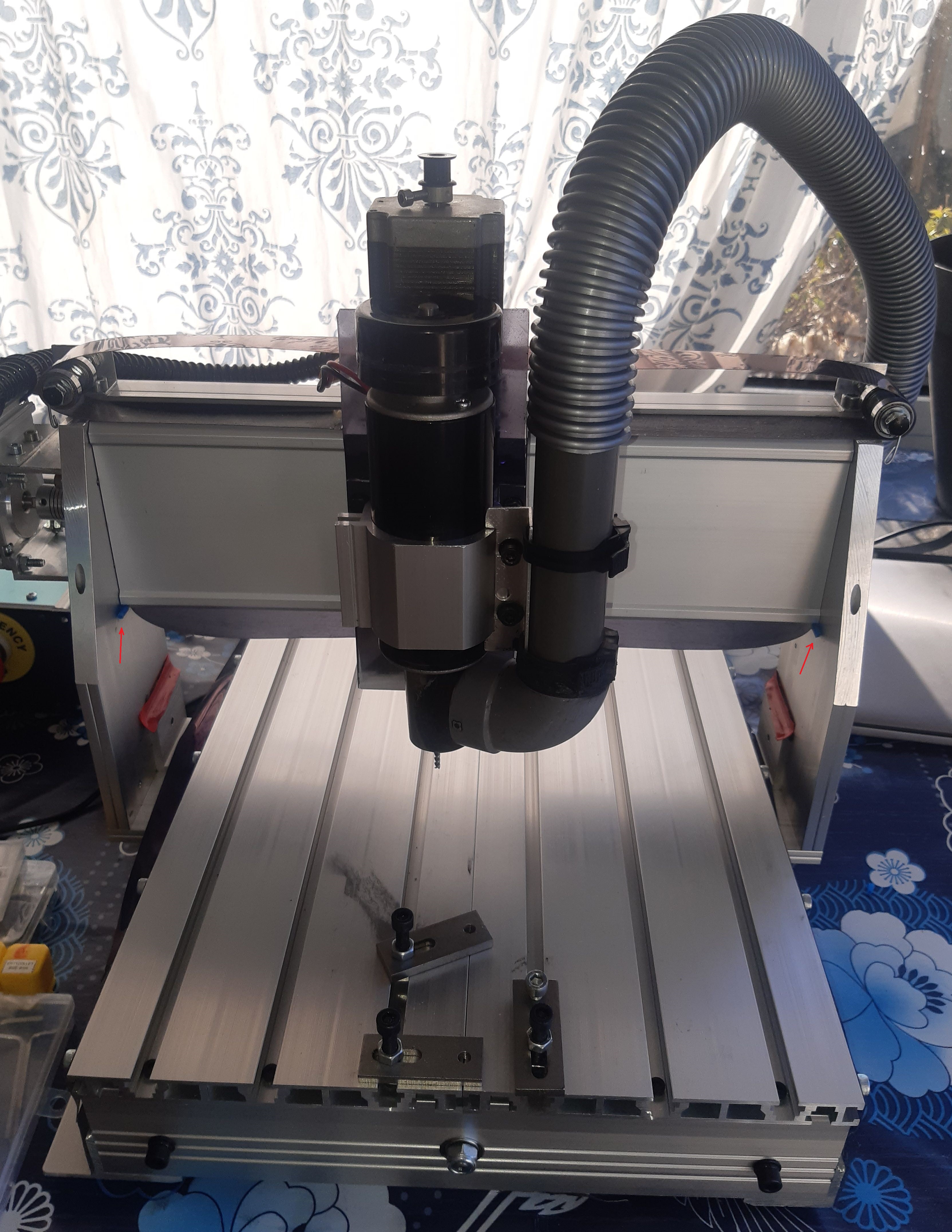

- Brider la tôle bien à plat (ce n'est

pas tout à fait le cas sur la photo ci-dessous...)

- Installer la fraise de Ø1

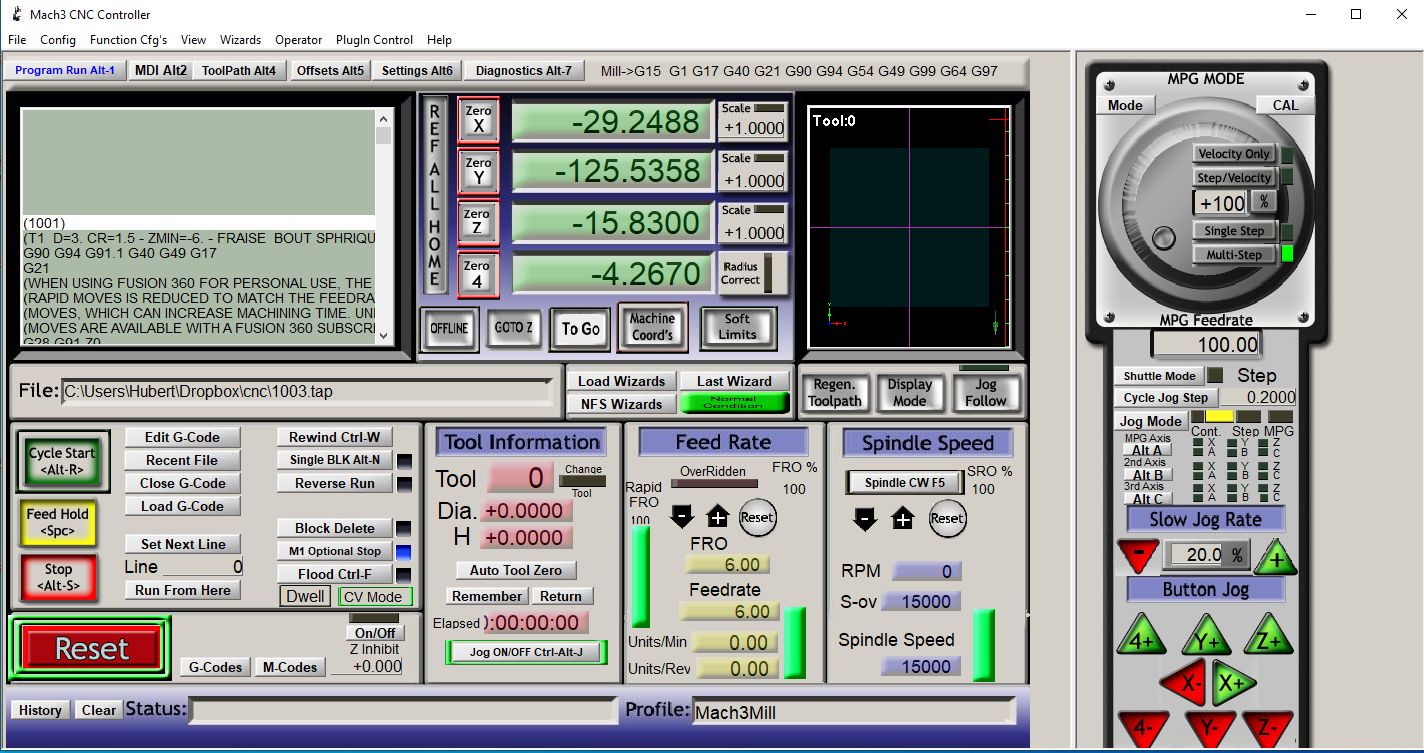

- Lancer Mach3Mill

- Reset

- Wizards,

Pick Wizard, Write, Run

- X0

: 0, Y0 : 0, Tool N° : 0, FeedRate : 50, RPM : 25000 (Entrée à

chaque fois) (Feed rate :

avance en mm/mn)

- Direction

: 0°, Separation : 100%, Rapid Height : 2, Depth : 0.2, Height : 5, Z

top : 0 (Entrée à chaque fois) (Height : hauteur des caractères)

- Metric, CW, FONT

: Helvetica

- Clic zone texte, taper "Science"

- Save

Settings, Write : le GCode est créé

- Positionner la fraise à ras de la

tôle, au point de départ

- Mettre à 0 X, Y, Z

- Démarrer la broche, interrupteur en

haut, potentiomètre aux 3/4

- Cycle Start

(avec le doigt sur l'arrêt

d'urgence...)

Attention

: par défaut si on relance Write,

le X repart depuis la fin du texte précédent (sans espace)

Vidéo de la gravure

d'un texte sur

la tôle d’aluminium

Finalement,

nous avons trouvé une solution assez simple pour protéger des

poussières le dessous de l'axe X : nous avons percé 4 trous Ø2.5 dans

les profilés aluminium verticaux de chaque côté de l'axe Z, tout en

bas, tout près du bord. Nous avons ensuite inséré 2 tiges acier Ø2 avec

des bouchons bleus (difficiles à voir sur la photo). Nous avons

installé à peu près le même système que sur le dessus : une bande de

plastique qui fait l'aller-retour et qui est reliée à la partie mobile

par 2 fils acier. Quand la partie mobile se déplace, elle tire et

pousse la bande dont le haut, qui circule entre et à l'intérieur des

profilés alu, protège assez bien l'ouverture en partie basse de la

poussière.

A noter que pour que la bande ne "pendouille pas", la partie basse

passe par-dessus la bande de protection en Z qui est tendue par un

ressort.

Au passage, nous avons retendu la bande de protection X supérieure...

La bande se voit bien, les bouchons bleus des axes sont plus difficiles

à percevoir sur la photo (pas terrible). (Flèches rouges) :

.

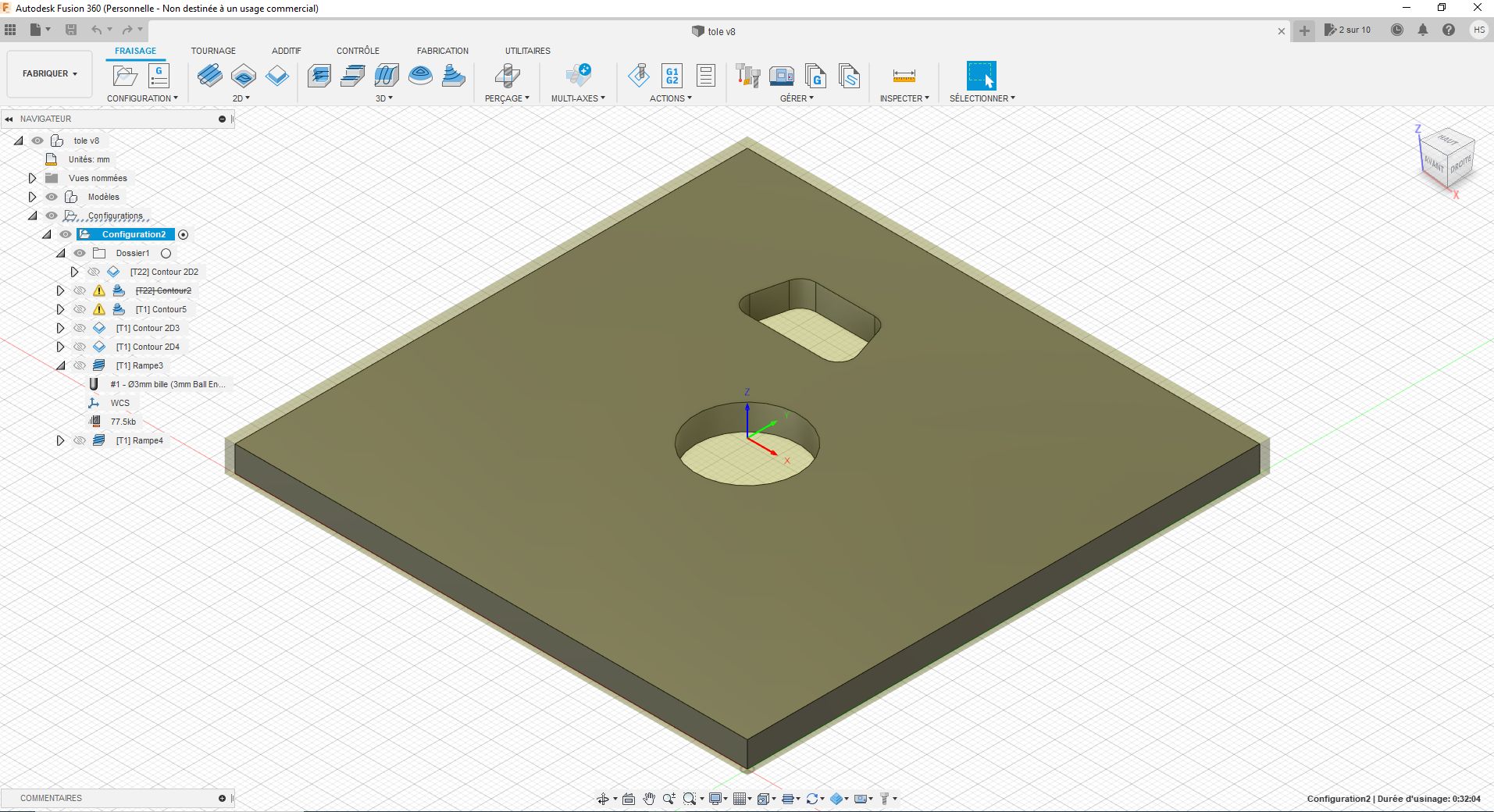

Vidéo de la découpe d'une face

avant tôle d'aluminium et composite

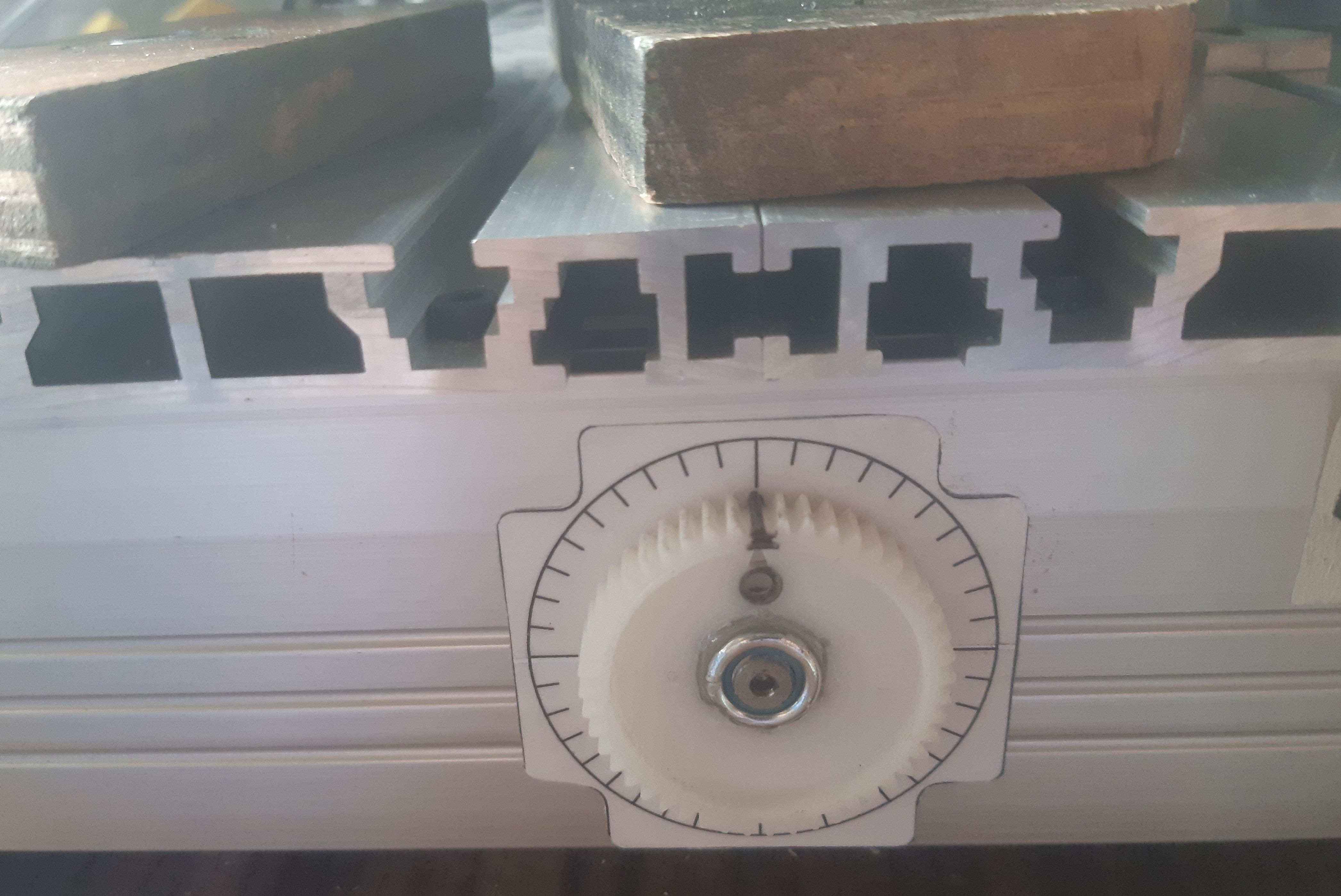

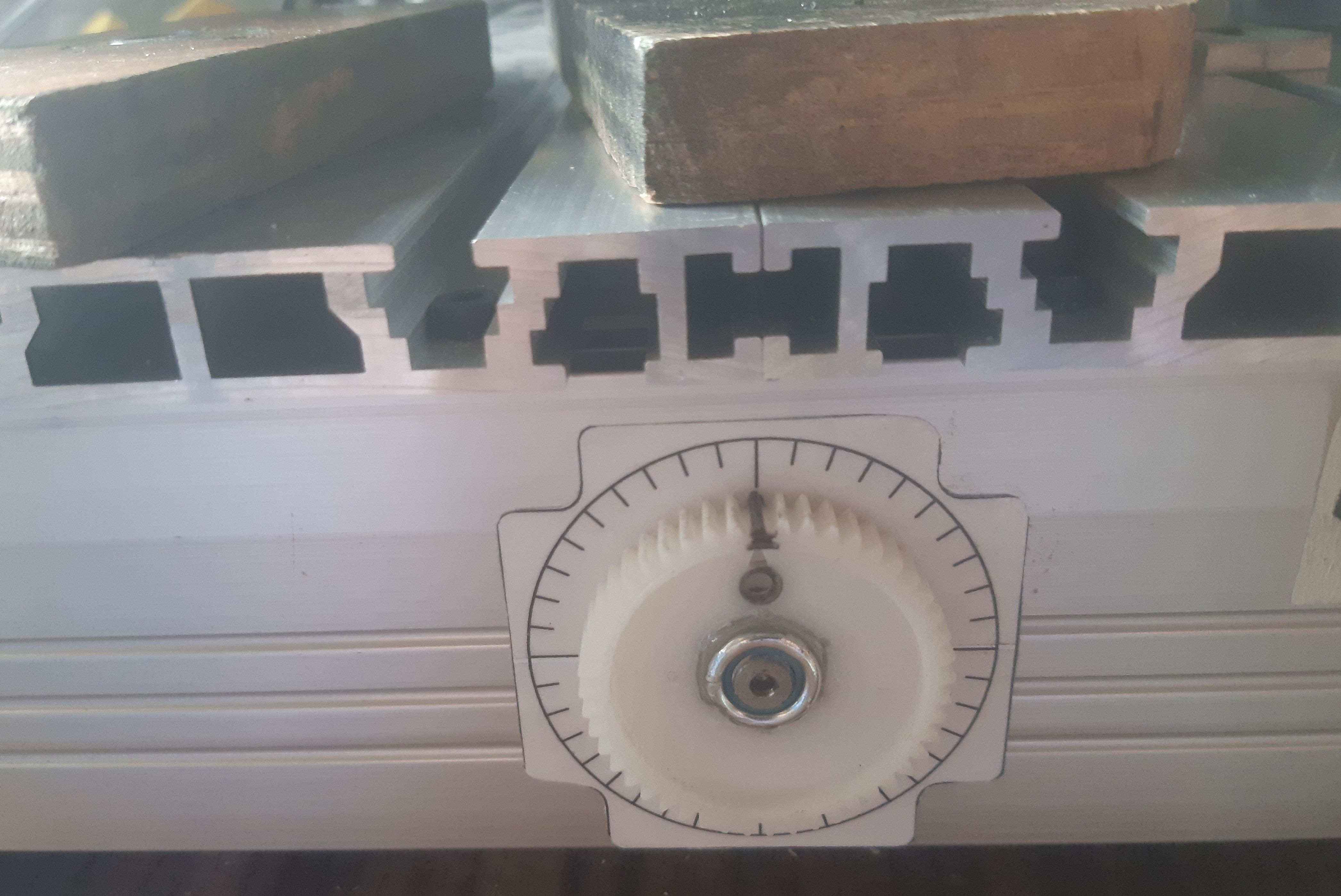

Une

petite amélioration sur la CNC : sur chacun des 3 moteurs d'axe (et sur

l'écrou avant de l'axe des Y), j'ai rajouté une étiquette imprimée et

plastifiée avec les distances au 1/10 correspondant à un tour complet

(4 mm/tour). Ce vernier permet de vérifier le déplacement, mais il

permet surtout, pour les usinages très simples, de déplacer précisément

les axes à la main, moteur déconnecté.

Sur chaque moteur :

.

Sur l'écrou avant de l'axe Y :

Conclusion :

- Pour les usinages compliqués :

Fusion360->Gcode->moteurs

- Pour un usinage simple : écriture

directe du Gcode->moteurs

- Pour un usinage très simple :

déplacement X Y Z à la raquette

- Pour un usinage ultra simple :

moteurs déconnectés, déplacement manuel direct X Y Z avec lecture des

distances sur les verniers

Après plusieurs mois

d'utilisation, nous avons procédé à quelques changements et

améliorations :

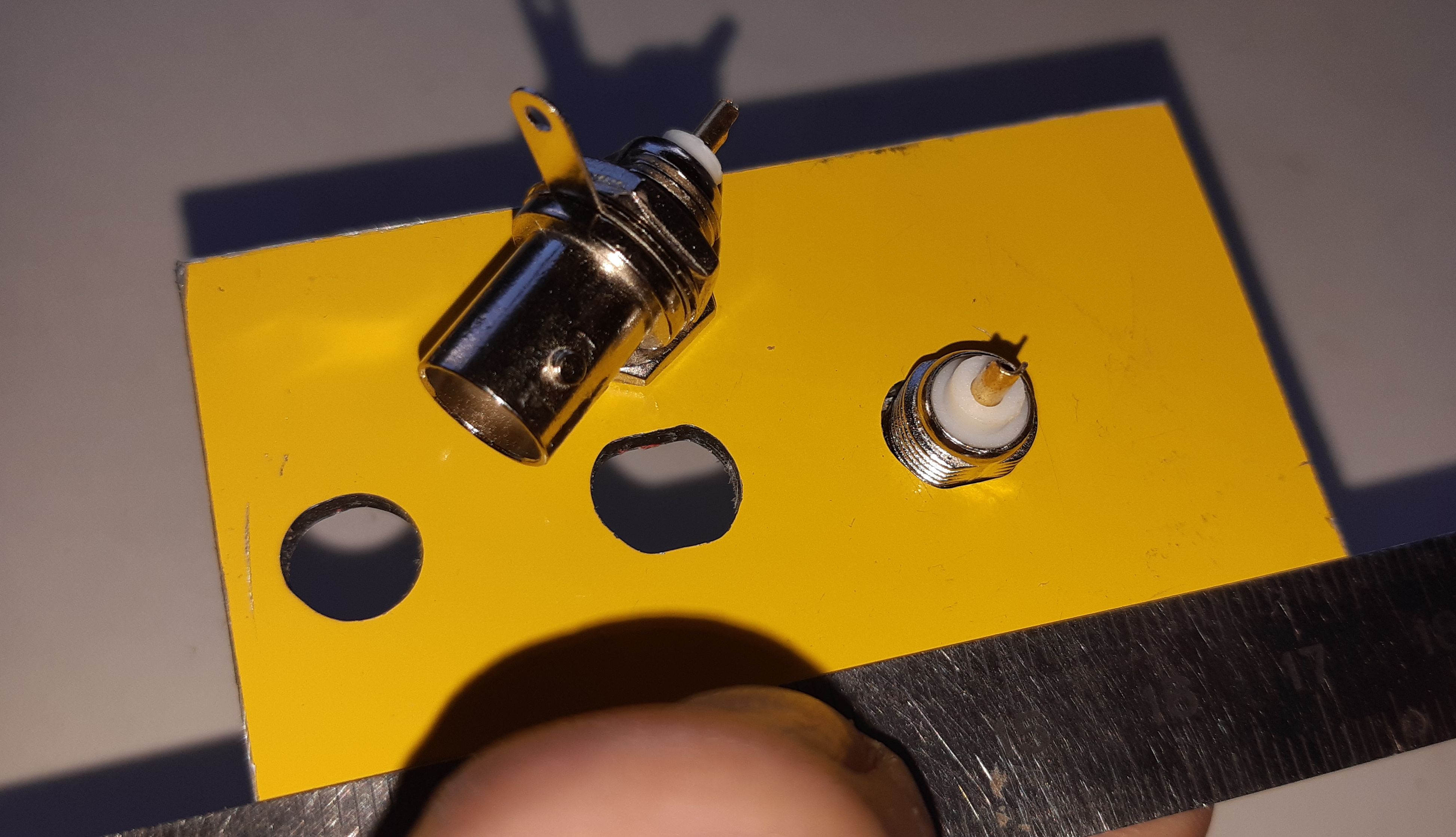

- Nous avons remplacé les 4 connecteurs DB9 femelle des moteurs du rack de contrôle par des connecteurs GX16

aviation finalement plus fiables et plus faciles à câbler

- Nous avons rajouté un connecteur GX16 aviation pour les butées

fin de course : il est relié au bouton d'arrêt de sécurité de la

raquette

- Nous avons rajouté un bouton d'arrêt de sécurité et une Led sur

la partie avant de la CNC

- Nous avons rajouté 2 fins de course sur l'axe Y (le plus grand) :

2 microswitches installés à l'intérieur, sous le plateau, un

microswitch à chaque extrémité, fixé par une équerre en aluminium : il

bloque la machine 1 mm avant la butée mécanique

- Nous avons rajouté 2 fins de course sur l'axe X : des

microswitches installés sur l'arrière du portique, un

microswitch à chaque extrémité : il

bloque la machine 1 mm avant la butée mécanique

- Nous

avons rajouté 2 fins de course sur l'axe Z : des microswitches près du

moteur Z : celui de la butée haute est déclenché par une vis posée dans

un trou et soulevée par le chariot Z, celui de la butée basse est

déclenché par un bouton gris qui se visse sur une tige filetée M4 : on

peut le régler, selon la longueur de l'outil et la bloquer avec une

entretoise filetée

- Tous ces microswitches et le bouton d'arrêt d'urgence sont câblés

en // et reliés au bouton de sécurité de la raquette (si un microswitch

est enclenché, il est nécessaire d'arrêter l'alimentation de la CNC,

déplacer manuellement l'axe concerné pour libérer le microswitch et

remettre sous tension (et refaire les zéros)

.

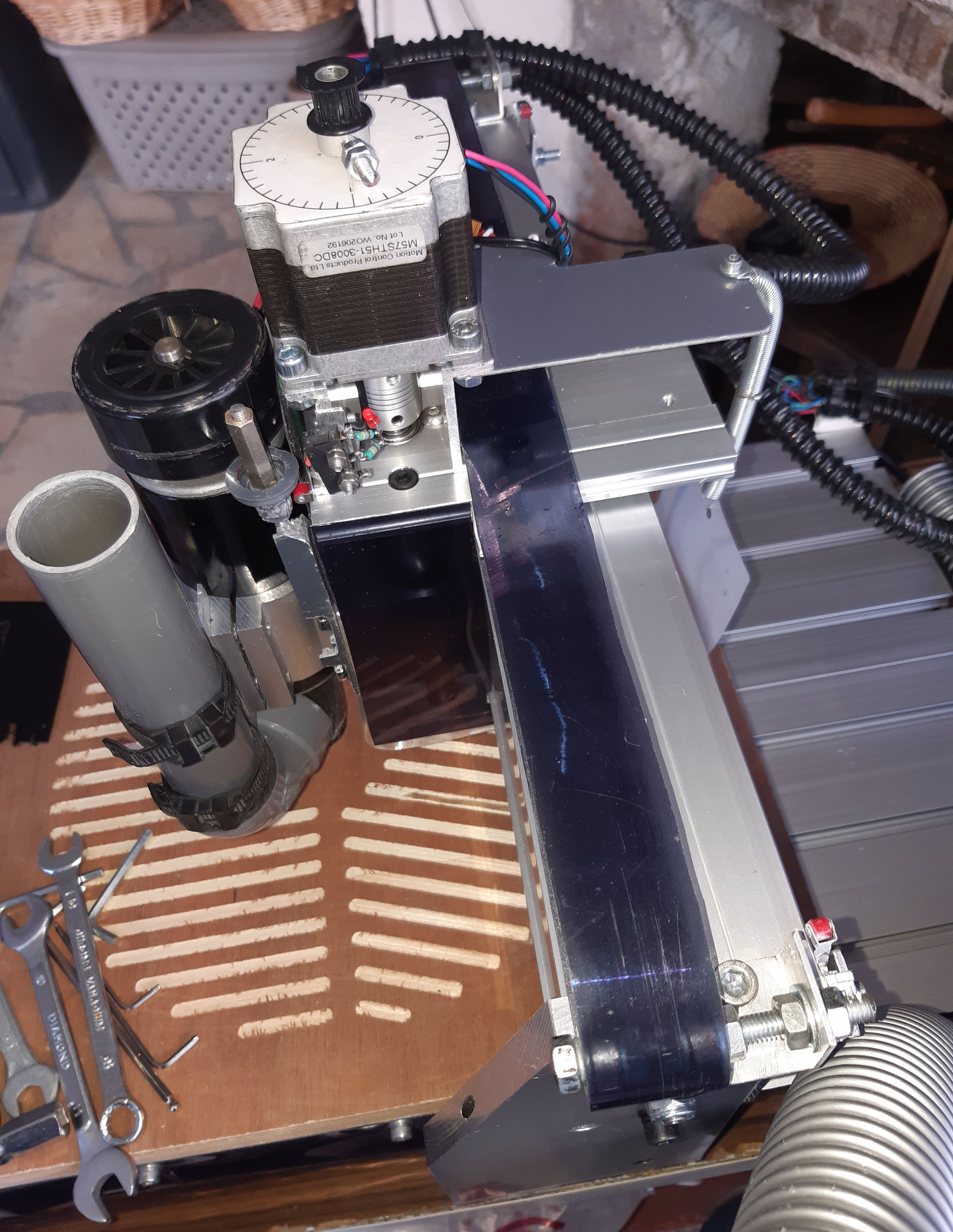

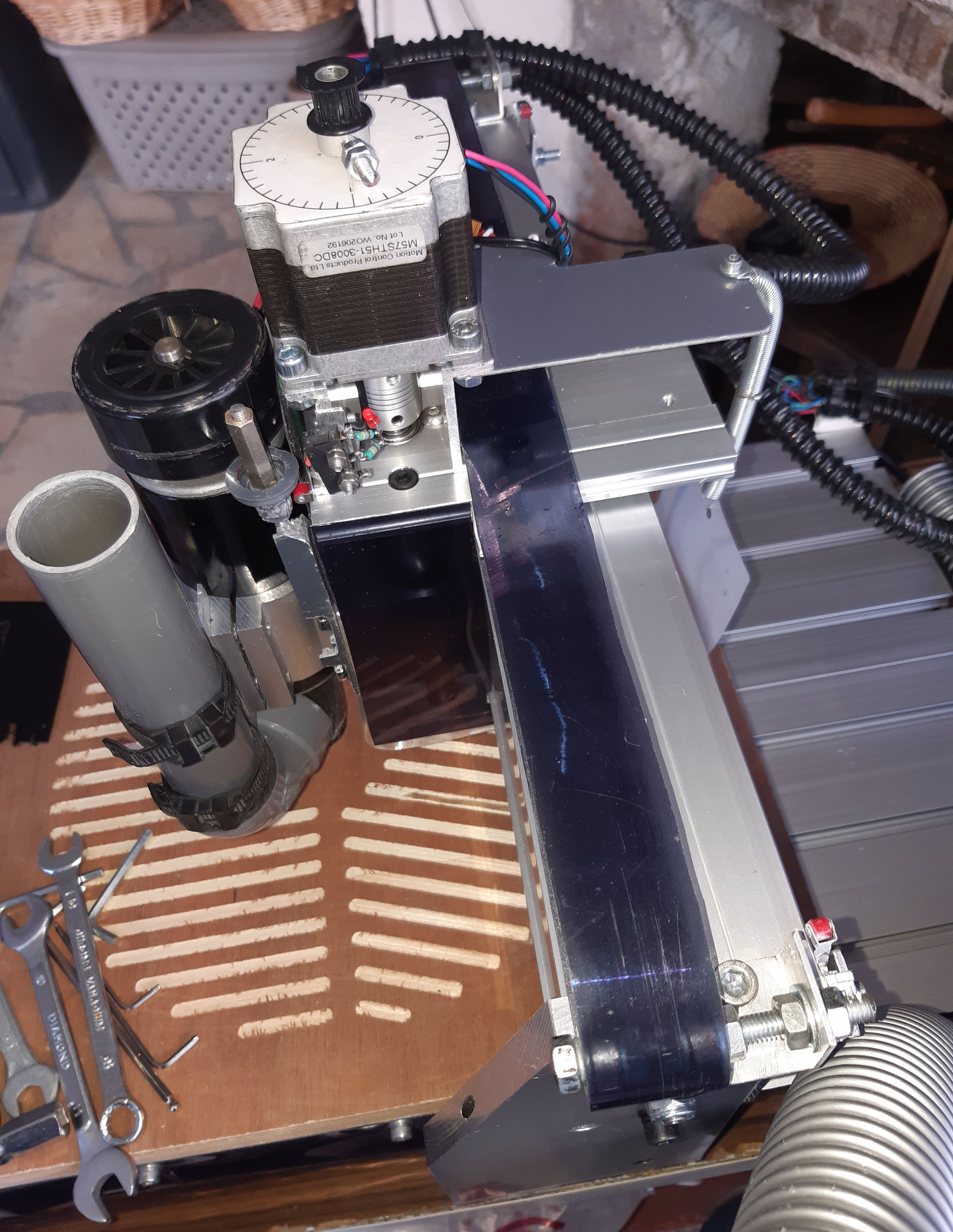

Sur cette photo, gaine aspirateur

débranchée :

- A gauche, près de la broche, le

bouton gris (bloqué par l'entretoise hexagonale, juste à côté du

ventilateur de broche) monté sur la tige filetée M4 reliée au profilé

gris

entrainé par le chariot Z. Quand l'outil descend, le bouton gris

descend et enclenche le microswitch -Z.

- Le microswitch -Z muni d'une

Led (allumée) pour faciliter le réglage de la profondeur de l'outil

- En haut, on perçoit la roulette

rouge du microswitch -X

- En bas, le microswitch avec sa

roulette rouge du +X

- Le microswitch +Z est caché par

le moteur Z

- Les microswitches -Y et +Y sont

à l'intérieur, sous la machine et ne sont pas visibles

- Tous les microswitches et

l'interrupteur d'arrêt d'urgence sont connectés en parrallèle

Une suggestion :

ajouter, en face arrière du rack de contrôle, une embase femelle 230 V

commandée par le relais de broche pour y

brancher l'aspirateur (la taille de notre rack ne le permet pas).

Mais nous avons

rajouté 2 bornes en face avant du rack de commande (et une Led rouge de

contrôle entre les 2 bornes). Le relais qui commande la broche a été

remplacé par un modèle 2RT 10A. Un des circuits connecte les deux

bornes quand la commande de broche est activée (vitesse : au moins

10000 t/mn). Cela permet de commander notre laser de puissance 40W

monté sur la CNC.

.

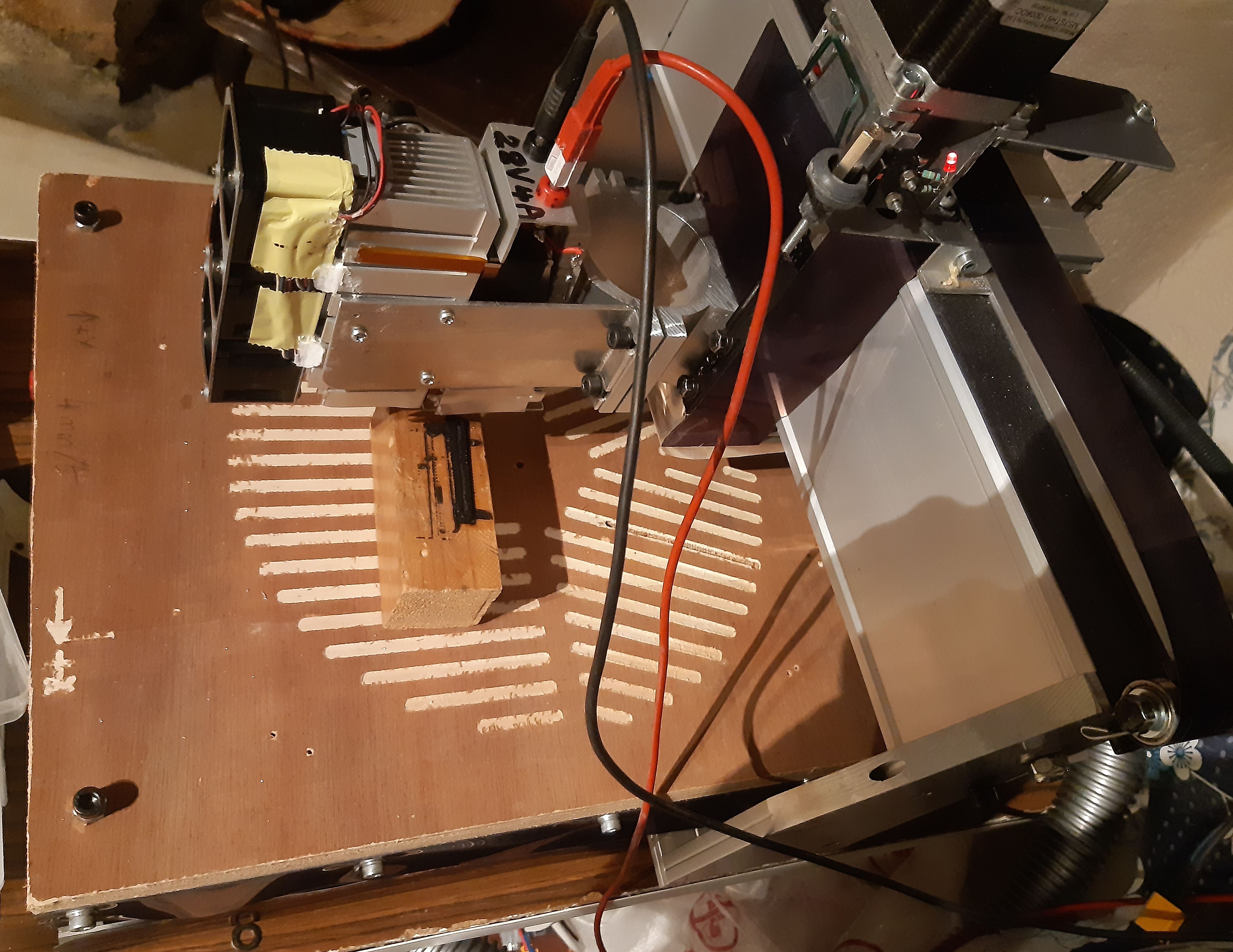

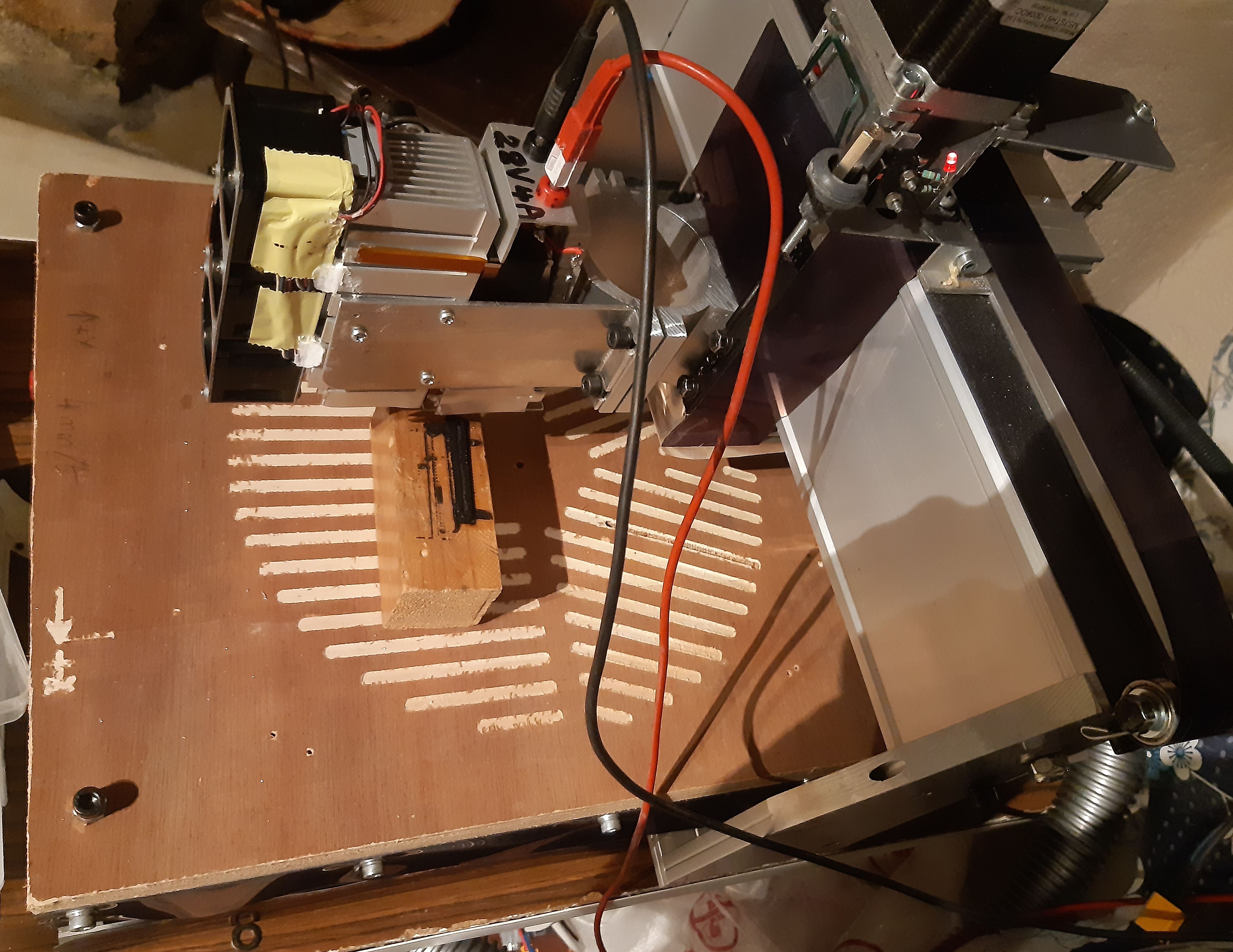

Le laser monté sur la

CNC (et relié à une alimentation 28V 5A via les 2 bornes du rack) :

.

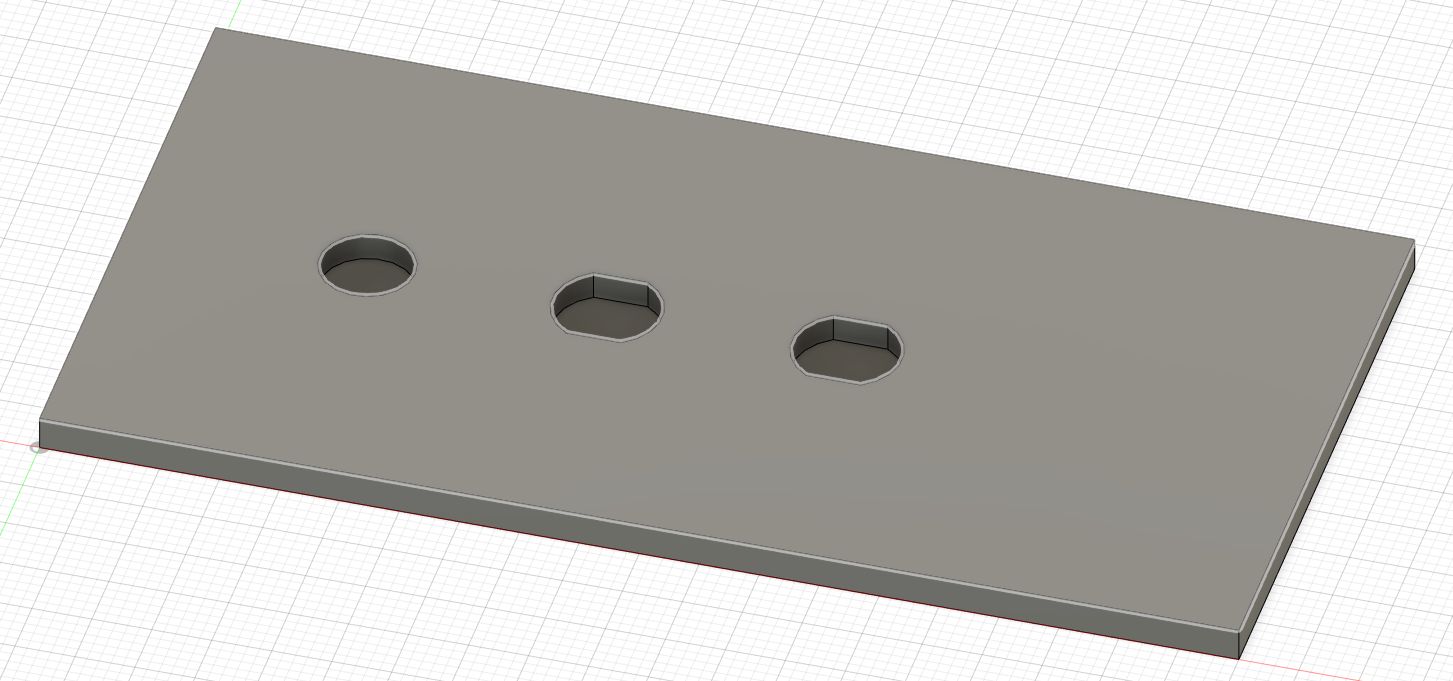

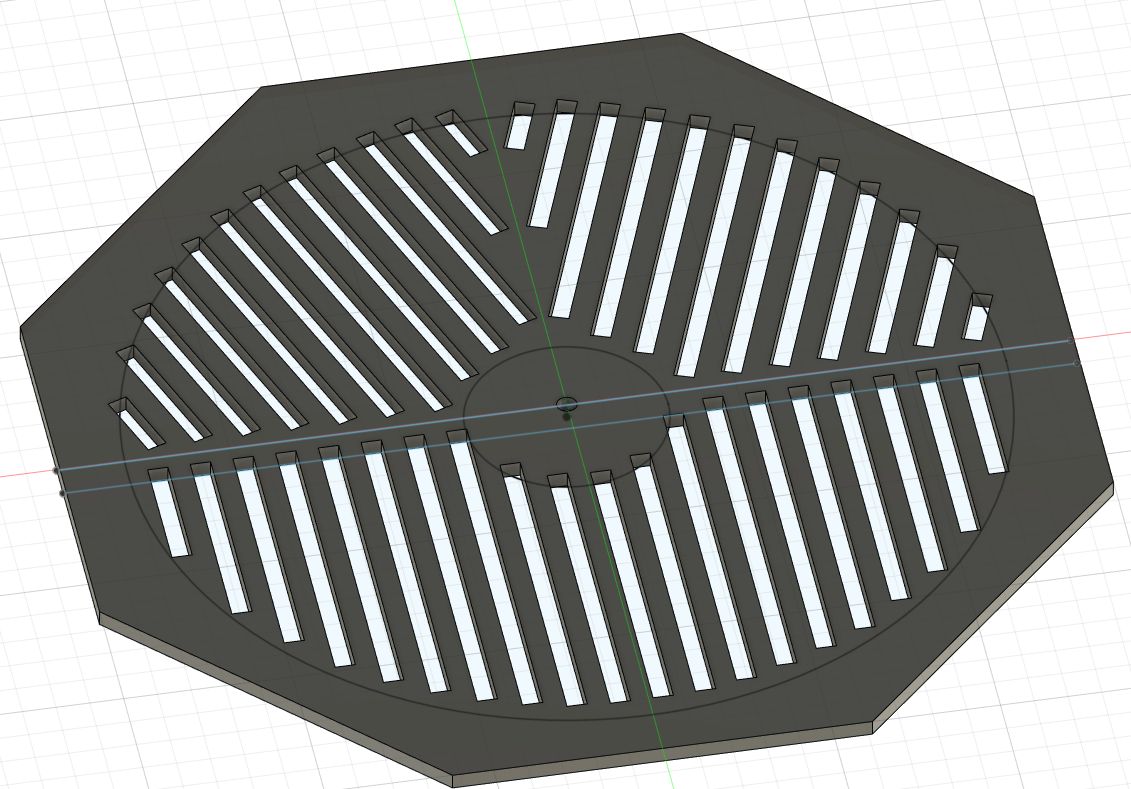

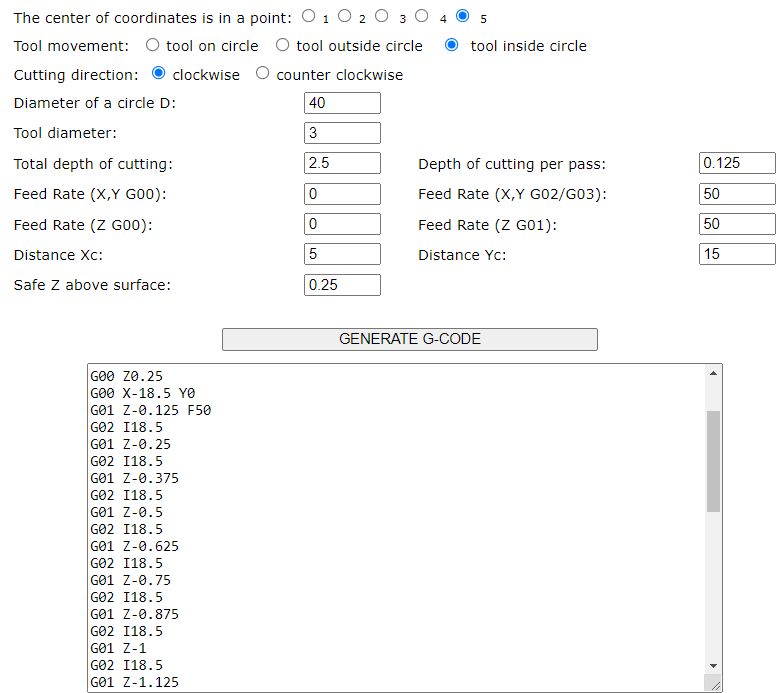

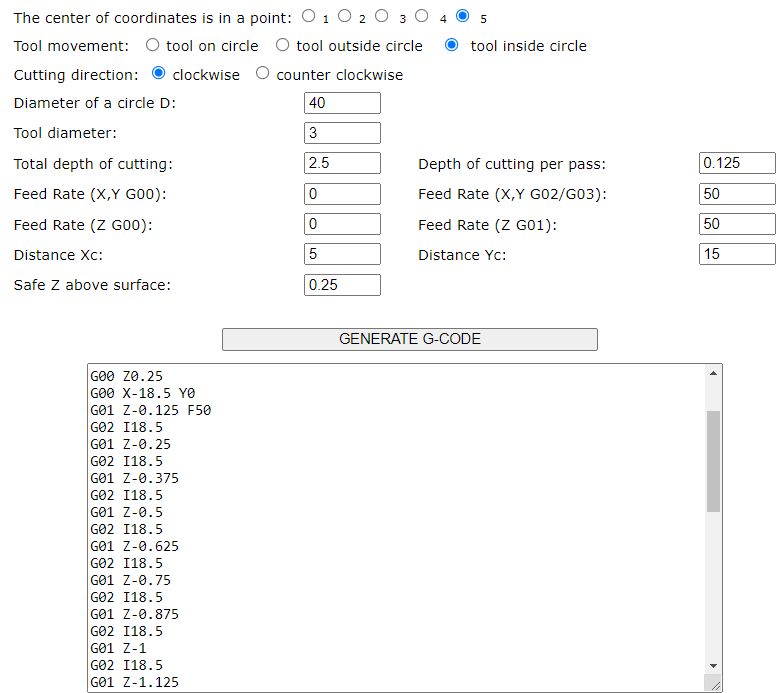

Pour faire un ou

plusieus trous à la fraise (dans de la tôle par exemple), plutôt que

Fusion360, on peut aussi utiliser des sites web qui fournissent

directement le GCode :

Comme :

https://www.intuwiz.com/circle.html

Exemple de trou circulaire D40

profondeur 2.5 à la fraise de 3 :

- Compléter les données :

- Diamètre (Diameter of a circle D)

- Diamètre outil (Tool diameter)

- Profondeur trou (Total depth of cutting)

- Outil à l'intérieur du cercle (tool inside circle)

- Les autres paramètres conviennent dans la majorité des cas si

on n'est pas trop pressé

- Clic sur GENERATE G-CODE

- Copier

coller l'intégralité du code dans un fichier .txt (Notepad)

- Renommer :

par exemple cercleD40d3.tap

- Mach3 :

Posionner le 0 de la machine au centre du trou à percer, à ras de la

tôle (En hauteur, on descend lentement la broche avec la raquette

jusqu'à ce qu'un bout de papier que l'on déplace entre la fraise et

la tôle, se coince)

- Clic sur

Start Cycle

Nota

: percer un grand trou profond peut être long : D60 dans la tôle de 2

peut prendre une vingtaine de minutes.

Si on veut percer plusieurs trous circulaires, on peut évidemment,

après avoir percé le 1er trou, déplacer avec Mach3 la machine vers les

coordonnées du centre du 2e, refaire les 0, charger le GCode suivant et

Start Cycle et ainsi de suite...

On peut ainsi se constituer une bibliothèque des diamètres et des trous

courants...

Nota

: le

même site propose aussi la découpe de rectangles, triangles, trapèzes,

polygones réguliers, demi-cercles... (Mais il ne propose pas de cercles

avec un ou deux méplats)

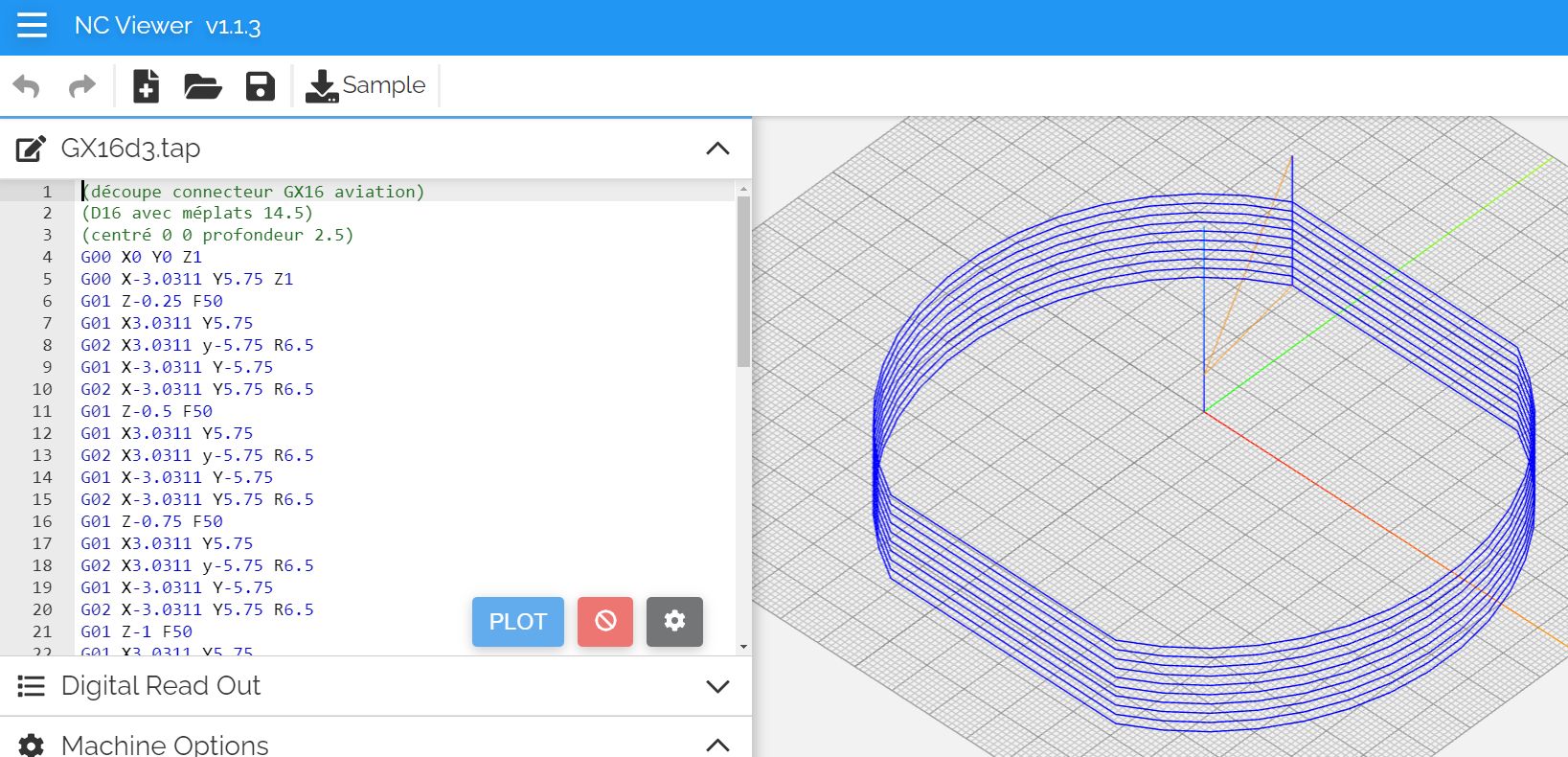

Exemple

: 2h de découpe d'un cercle D60 de profondeur 10 à la fraise de 3 :

C'est

long mais propre. Difficile de le faire proprement à la main dans ce

genre de profilé

.

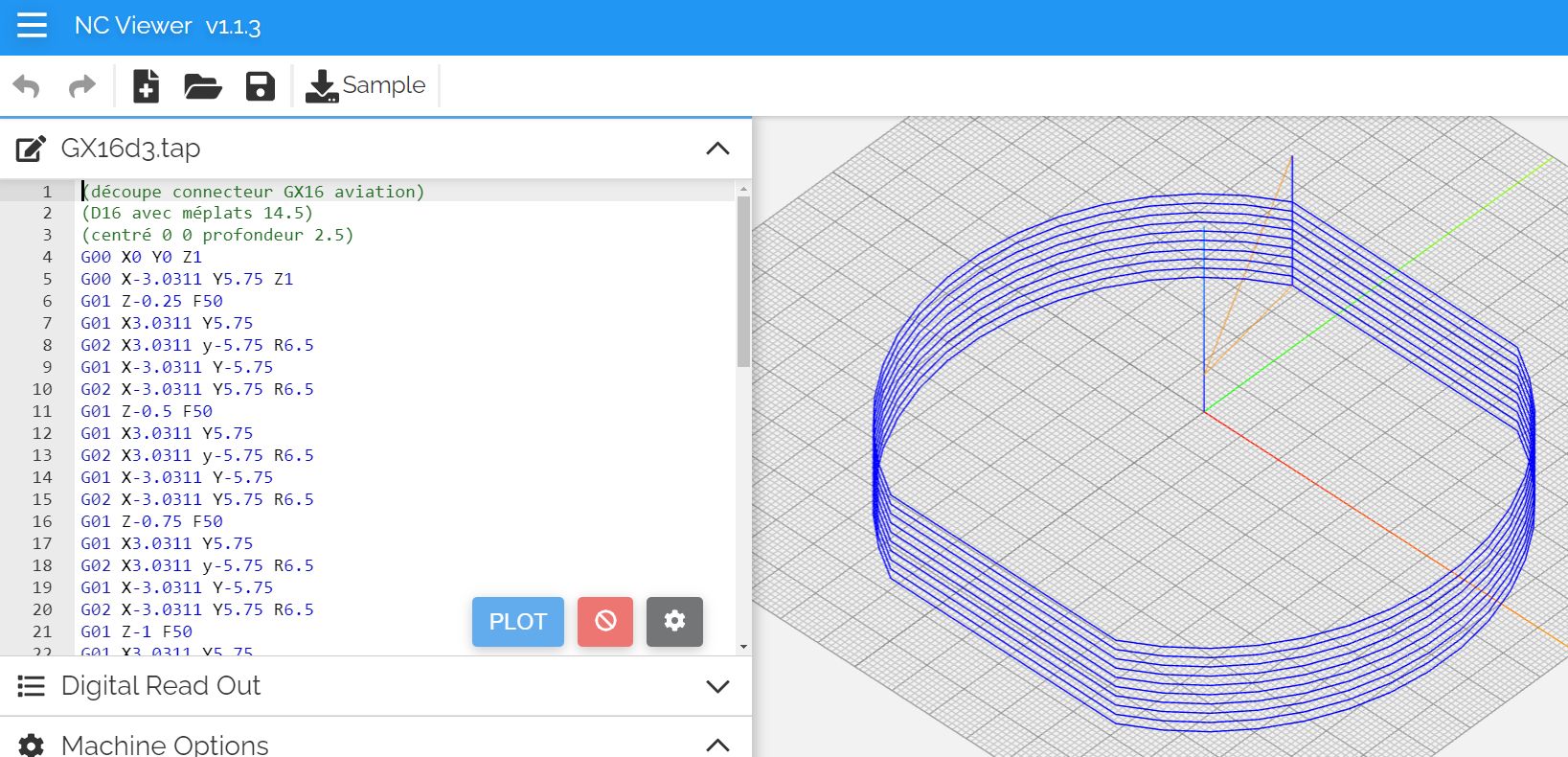

https://ncviewer.com/

permet de visualiser en 3D un gcode et de le mettre au point...

That's All, folks !

Écrivez-nous

:

http://spt06.perso.libertysurf.fr

Commencé le 03/01/2022

A jour le 22/01/2023