Sciences pour tous vous propose des

réalisations en électronique, optique, astronomie...

Réalisation d'un robot 4 axes

(Difficulté : **** difficile)

Vidéo Youtube du

robot en test sur

2 axes (1)

Vidéo

Youtube du robot en test sur

4 axes (2)

Vidéo

Youtube du robot avec le

boîtier de commande (3)

Vidéo

Youtube du robot 4 axes et

broche (4)

Vidéo

Youtube du robot : fraisage

d'un morceau de bois (5)

Vidéo

Youtube

du robot : mesures de répétabilité (6) :

Ce projet

consiste à réaliser un robot 4 axes pour le perçage, fraisage, gravure,

laser, plasma, impression 3D...

Il y a 2 grandes

familles de robot ou CNC : les linéaires et les rotatifs. (il y a aussi

des robots mixtes).

Les robots

linéaires sont plus faciles à réaliser (et à programmer) mais l'objet à

usiner est à l'intérieur du robot : le robot est encombrant et/ou

l'objet est petit.

Les robots

rotatifs où l'objet est extérieur au robot : on peut donc fabriquer des

"grands" objets avec un "petit" robot.

Nous souhaitons

fabriquer un robot rotatif, 4 axes, économique, "simple" à réaliser

sans avoir recours à du fraisage, tournage etc... (Mais une imprimante

3D est quasi indispensable)

Dans un robot, la

difficulté, c'est d'avoir à la fois de la précision, de la puissance et

de la vitesse (C'est d'ailleurs, ce qui fait le coût des gros robots

industriels).

Dans un robot

rotatif, le moindre jeu est amplifié quand le robot se déploie et le

petit jeu de l'engrenage à peine perceptible sur le premier axe du

robot peut se traduire par plus d'un mm de jeu au niveau de l'outil...

Le jeu peut être

angulaire ou axial...

Nous cherchons

donc une solution simple et économique pour avoir un mouvement

angulaire précis, jeux minimum, répétitif, sans "backslash", et

suffisamment puissant. (et suffisamment rapide)

Pour ça, il faut

abandonner les engrenages. (et, évidemment, les servos RC). Il existe

des solutions sans jeu comme les "Harmonic drive" mais c'est cher.

Il faut, en plus,

que ce soit réalisable en atelier avec une perceuse à colonne, un étau

et c'est à peu près tout.

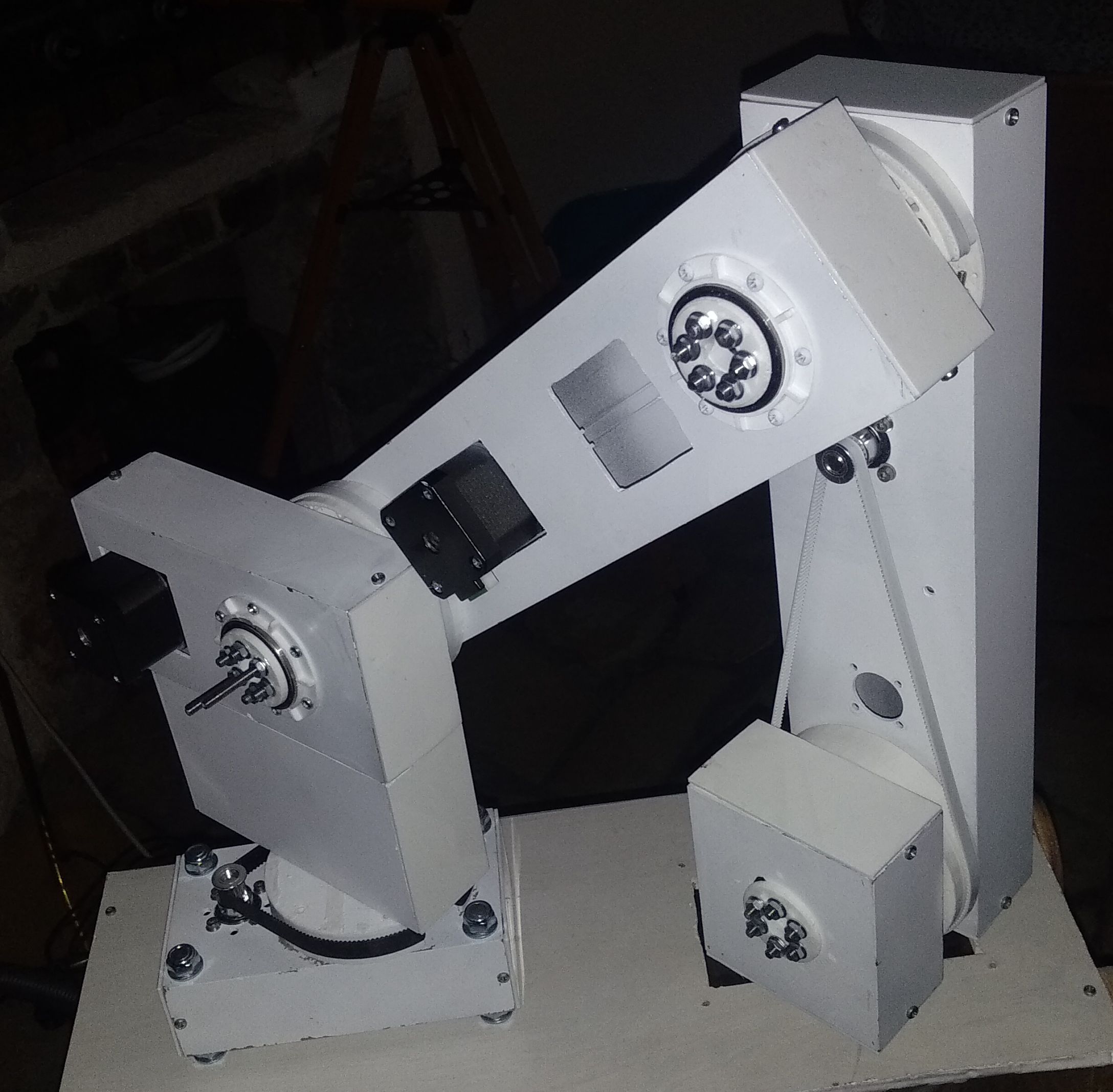

Les quatre axes

sont à peu près identiques.

Le premier axe

est vertical : rotation du robot dans un plan horizontal sur un angle

d'environ 240° (peut-être un peu moins).

Le 2e axe est

horizontal : rotation du robot dans un plan vertical, angle environ 240°

(peut-être un peu moins).

Le 3e axe est //

au 2e à une distance de 250 mm.

Le 4e axe est //

au 3e à une distance de 250 mm et supporte l'outil.

Par la suite, on

pourrait rajouter un 5e axe horizontal qui porterait l'outil.

1ère partie : conception mécanique

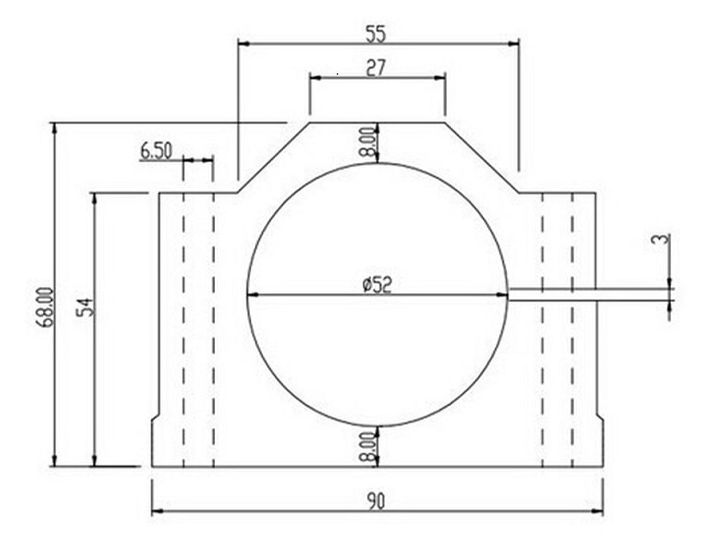

Nota

: moteur ou moto-réducteur ?

Moteur

pas

à pas :

Précision

: la plus petite poulie

fait un diamètre de 12 environ, ce qui fait, avec la couronne de 95,

une démultiplication de 8 environ. Le pas angulaire du moteur est de

1.8° soit 0.0314 rad. Le pas angulaire de la couronne est donc de

0.0039 rad. entièrement déployé, le bras du robot fait 2 fois 150 soit

300. Un pas fait donc 0.0039x300 = 1.2 mm.

C'est trop grand : pas assez de précision, il faudrait des micro-pas,

et encore...

Moto-réducteur

:

https://www.ebay.fr/itm/1-27-Moteur-Pas-a-Pas-Nema-17-Reducteur-Planetaire-Integre-1-8-Degres-3-9V/293622452249?_trkparms=aid%3D111001%26algo%3DREC.SEED%26ao%3D1%26asc%3D20160908105057%26meid%3D7bd99869f5074f3e97f087d4e3da59b8%26pid%3D100675%26rk%3D3%26rkt%3D15%26mehot%3Dnone%26sd%3D164315639045%26itm%3D293622452249%26pmt%3D1%26noa%3D1%26pg%3D2380057&_trksid=p2380057.c100675.m4236&_trkparms=pageci%3A03b2aaf9-fa5b-11ea-86c7-56439af03f6b%7Cparentrq%3Aa5b50c221740ace085d67e28fff97bf0%7Ciid%3A1

(axe de 8)

Précision

: on peut installer

une poulie plus

grande de 30 dents soit un diamètre de 20 environ, ce qui

fait, avec la couronne de 95, une démultiplication de 5 environ. Le pas

angulaire du moteur est de 1.8° soit 0.0314 rad. Le pas angulaire

du moto-réducteur (1/27) fait 0.0011rad. Le pas angulaire de la

couronne est donc de 0.00022 rad. entièrement déployé, le bras du robot

fait 2 fois 250 soit 500. Un pas fait donc 0.00022x500 = 0.11 mm.

Environ 1/10 mm : c'est suffisamment petit...

Vitesse : on doit pouvoir faire

tourner (avec accélération progressive) le moteur autour de 5t/s. Le

moto réducteur peut donc tourner à 0.19t/s. la couronne peut donc

tourner à 0.038t/s soit 0.244rad/s.

Avec le bras déployé à moitié à 250 mm, pour parcourir 100 mm, il faut

donc environ 0.1s ce qui est correct.

Jeu

angulaire : sur le moto

réducteur, nous avons mesuré un jeu angulaire de 0.007 rad (Ce qui est

insuffisant pour la précision du robot). Mais avec la couronne, on

démultiplie de 5 soit un jeu de 0.0014. Bras déployé à 500 mm (Le

maximum) cela fera un jeu de 0.6 ce qui est correct mais limite. (C'est

pour cette raison que nous avons limité les entraxes des axes à 250 (ce

qui fait quand même 500 vers l'avant et 500 vers l'arrière). Pour de la

précision, il faut donc déployer le bras du robot le moins possible.

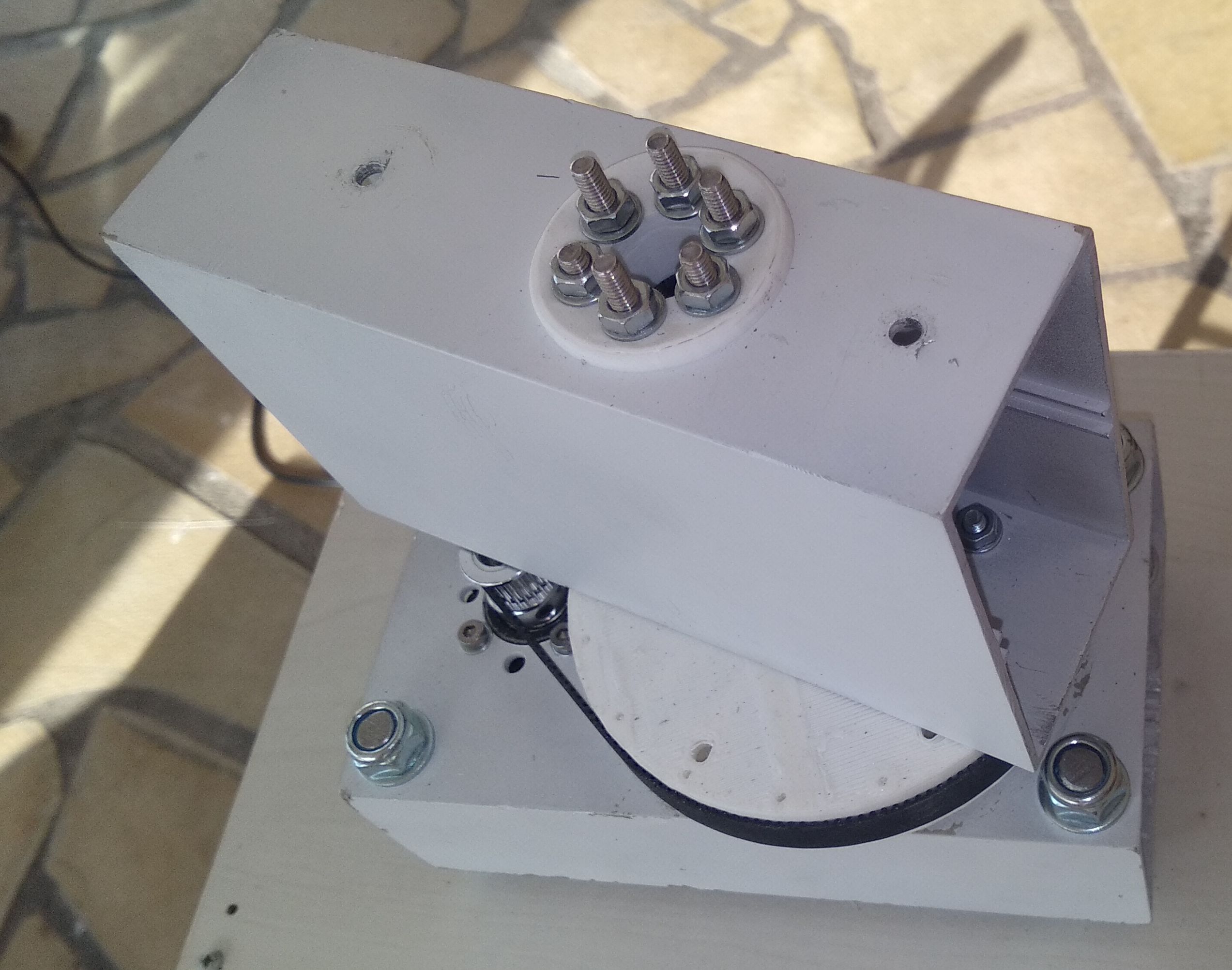

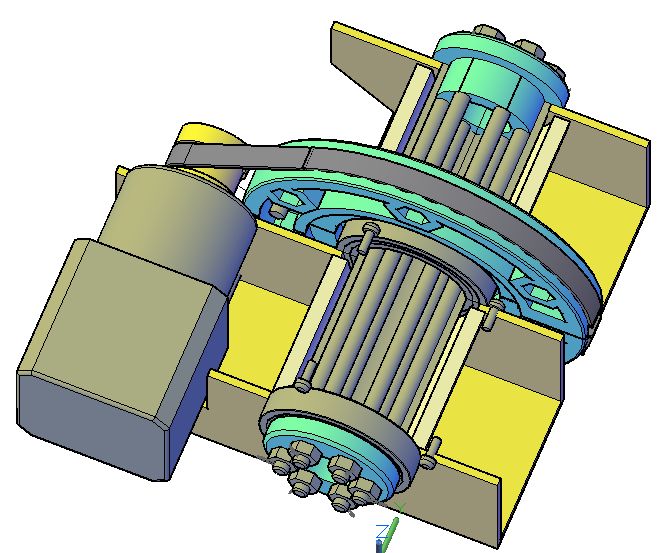

Conception :

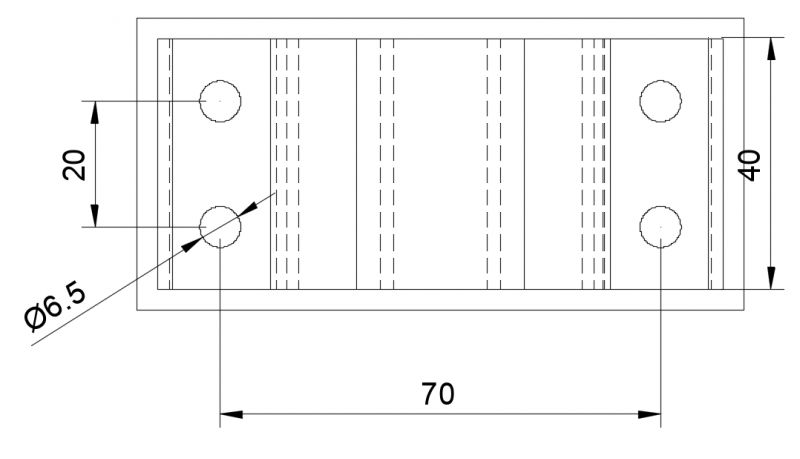

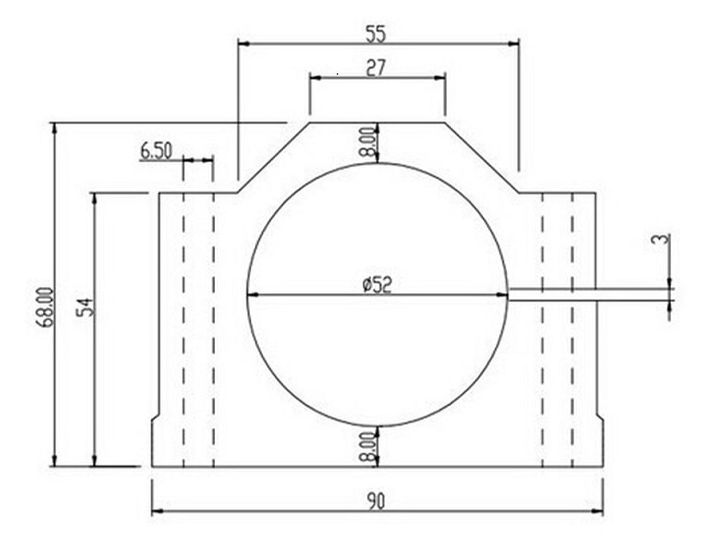

Un profilé alu de 85x45 e2 (menuiserie

alu) découpé reçoit un moto réducteur pas à pas de 42x42 (fixé par 4

vis M4F90x10). Une poulie crantée entraîne une courroie crantée qui

entraîne une couronne en ABS imprimé en 3D de 95 de diamètre et 15 de

hauteur. Les deux extrémités de la courroie passent par un trou de 6

dans la couronne. Les deux extrémités sont reliées ensemble et reliées

à un ressort qui les tire vers l'axe de la couronne pour supprimer le

jeu. Le ressort est maintenu par 1 vis écrou M3x20. La couronne est

centrée sur un tube acier D30 et appuyée sur un roulement large mais

fin 30x42x7 qui est appuyé sur le profilé alu (côté extérieur) (percé à

D38) et centré par 3 vis à M3x120° sur le profilé alu. Le même

roulement est centré de la même manière sur la face opposée du profilé.

Un tube PVC D40 (plomberie), h 41 est inséré à l'intérieur du profilé

alu pour éviter la déformation et l'écrasement du profilé.

Le tube acier D30 traverse le profilé

alu (D38) et traverse également le 2e profilé alu (percé à D30) à

entraîner qui est plaqué sur la couronne. 3 vis écrous M4x15

l'entraînent en rotation. Le 2e profilé alu reçoit aussi Un tube

PVC D40 (plomberie), h 41 inséré à l'intérieur du profilé alu pour

éviter sa déformation et son écrasement.

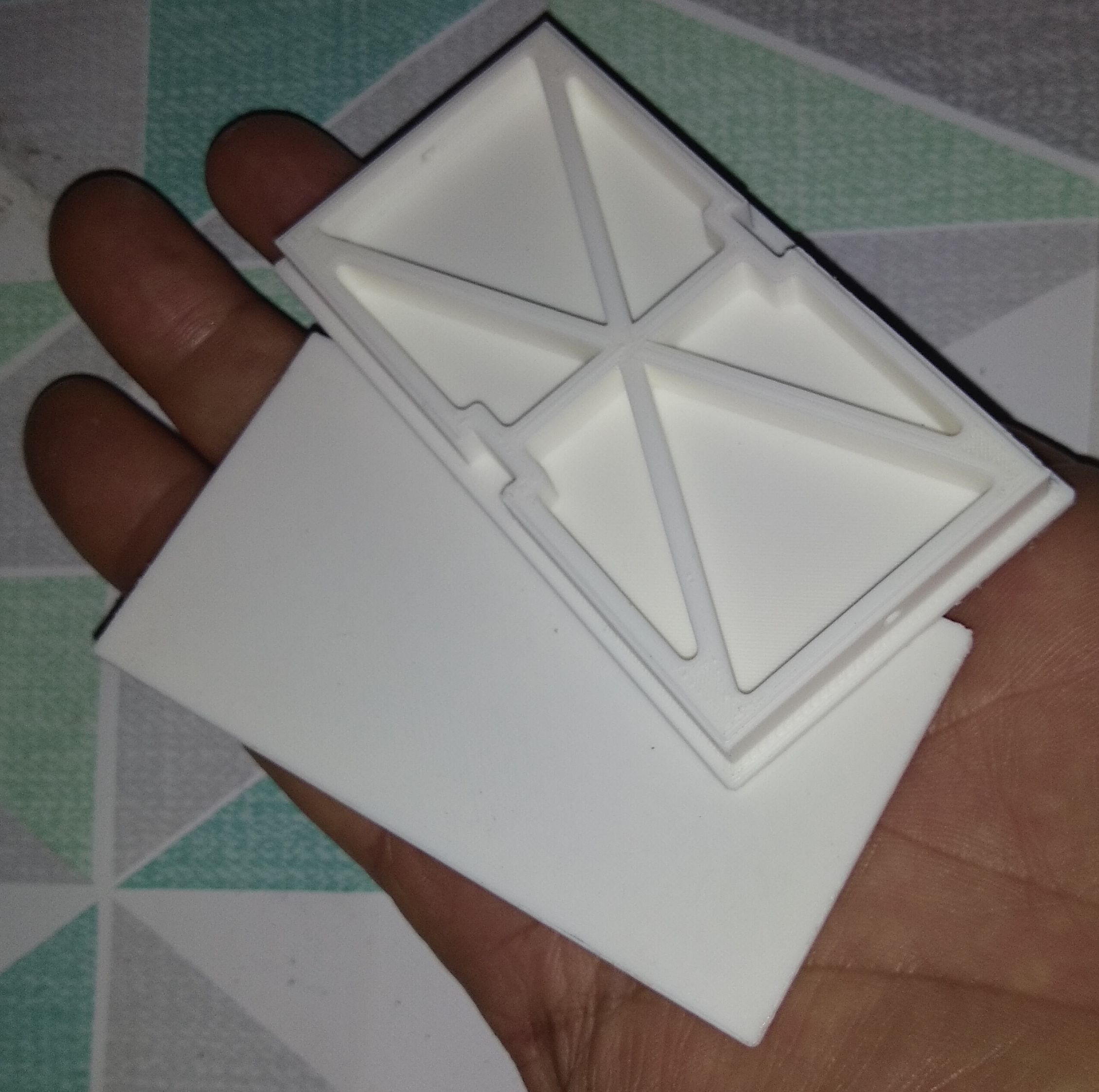

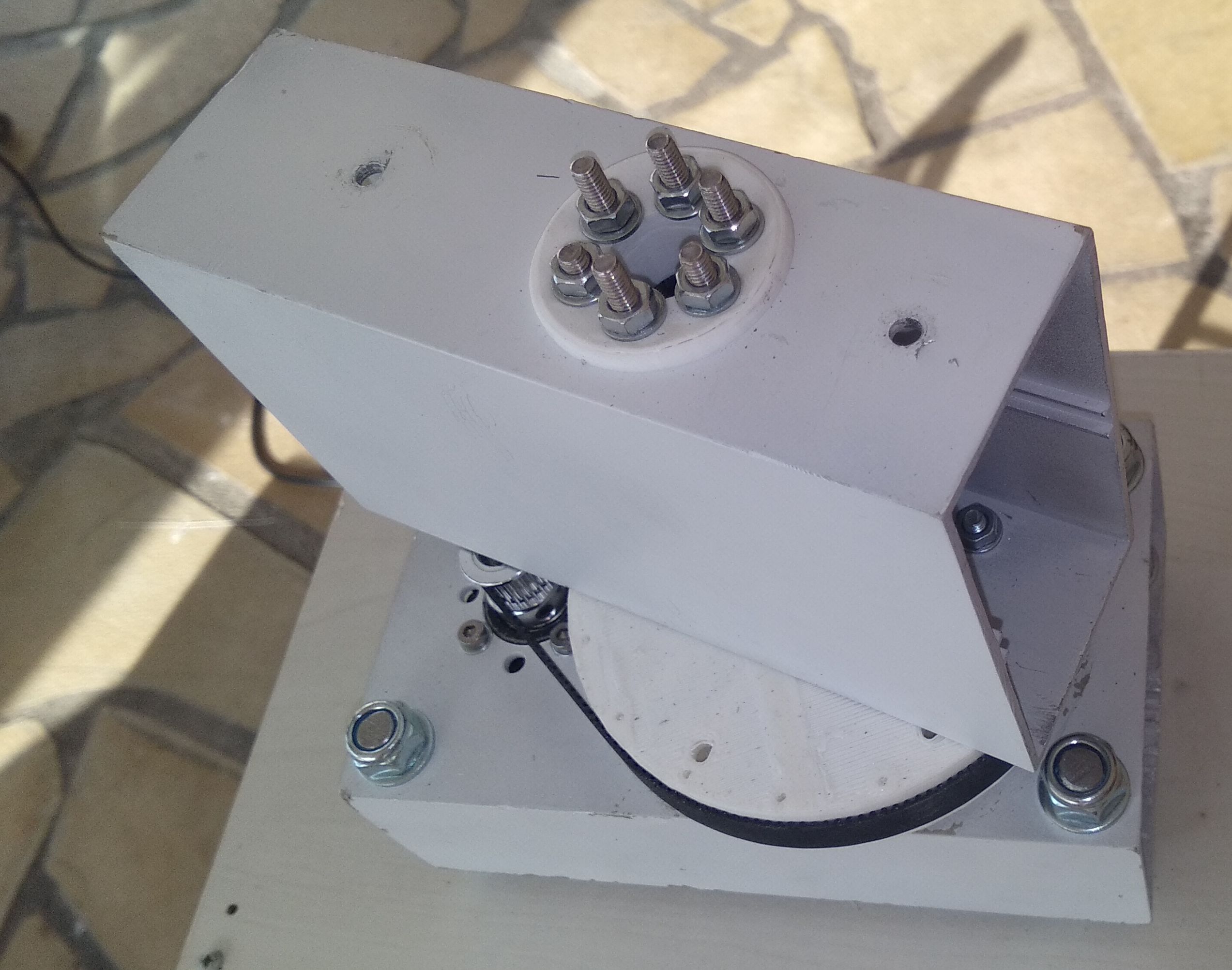

2 bouchons ABS imprimés en 3D ferment le

tube de 30 et sont traversés par 6 ou 3 tiges filetées M3x120 avec 12

ou 6 écrous M4 qui bloquent le tout. Le trou restant permet le passage

des câbles des moteurs et de la broche.

L'ensemble constitue un système rigide

sans jeu, avec un minimum de déformation et assez facile à réaliser

avec des moyens limités. Il faut juste une fraise à étage pour percer

correctement les grands trous dans les profilés (D22, D30, D38) : https://www.ebay.fr/itm/3-12-4-12-4-20-4-32-5-35-4-42mm-HSS-CO-M35-Fraise-Foret-Forage-%C3%A0-%C3%89tage-Drill-Bit/283816787878?ssPageName=STRK%3AMEBIDX%3AIT&var=585243783853&_trksid=p2060353.m2749.l2649

Une excroissance (imprimée avec la

couronne), sur le bord de la couronne permet d'actionner un switch

(fixé par 2 boulons M3x20) qui permet au système de faire son 0.

Nomenclature

(par axe) :

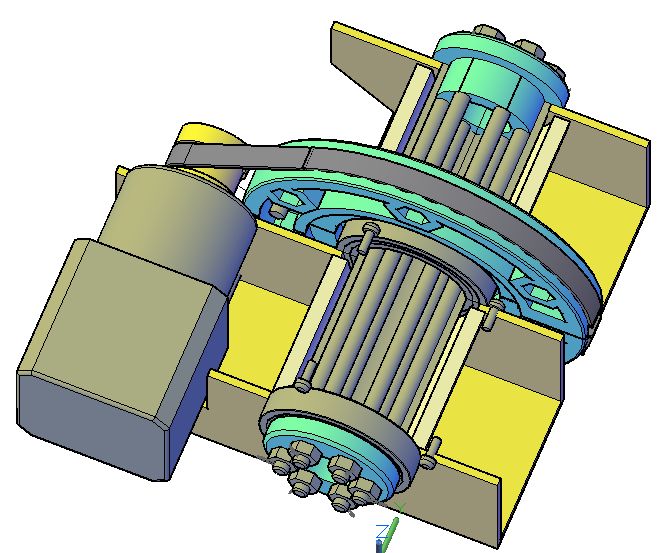

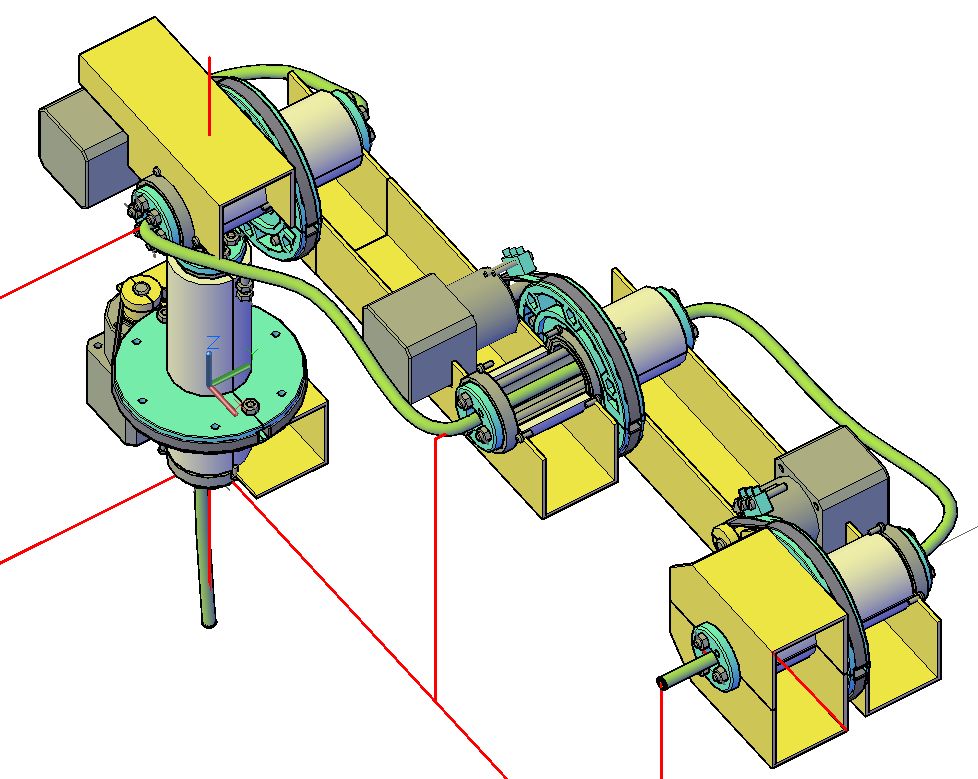

Vue d'un axe en coupe : la

courroie et la poulie de sont pas encore crantées, il manque le

ressort....

Le profilé du haut est découpé pour laisser passer la poulie...

.

Ce système, assez simple à

réaliser, permet un angle d'environ 240°, très peu de jeu, relativement

rapide, puissant et pas trop lourd.

Améliorations

possibles :

- Améliorer la rigidité des

2 profilés au-dessus de l'axe 1 (bouchons, croisillons...?)

- Boucher (par des pièces imprimées en

3D ?) les profilés (en laissant passer les câbles) (esthétique,

poussières et surtout rigidité)

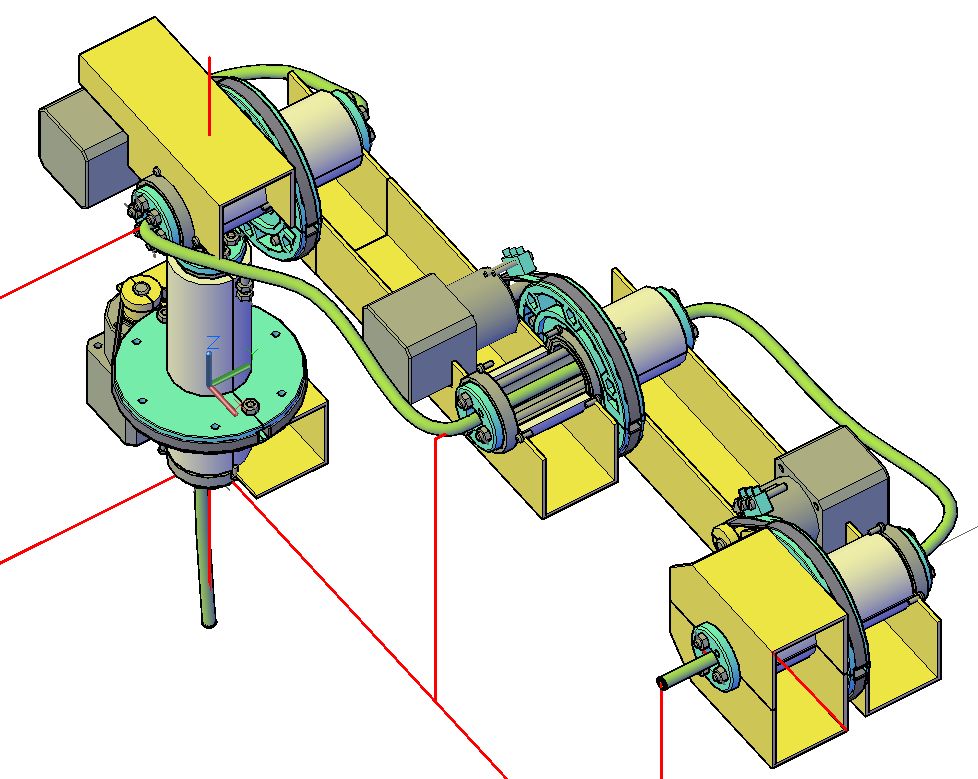

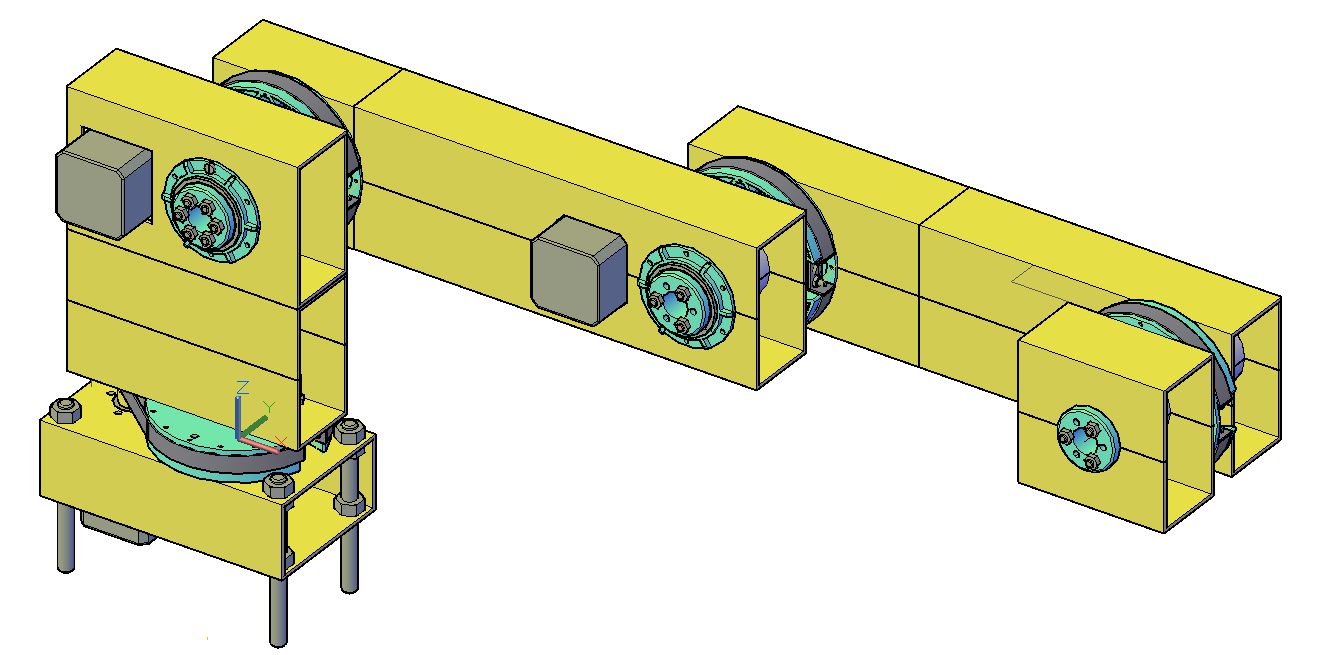

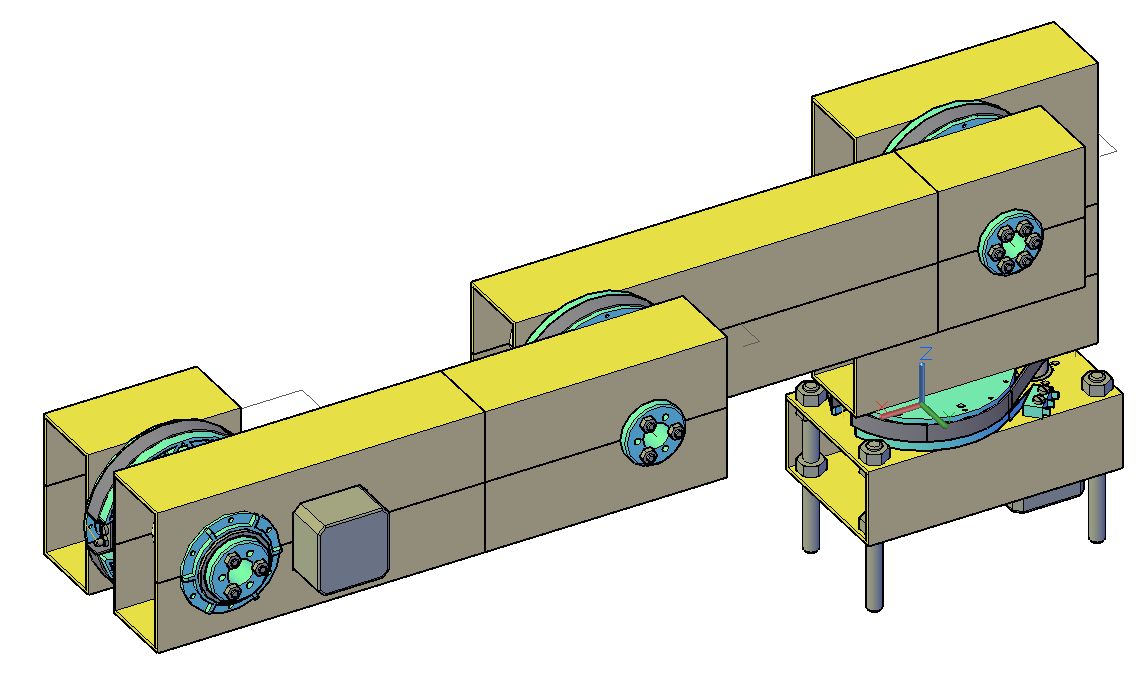

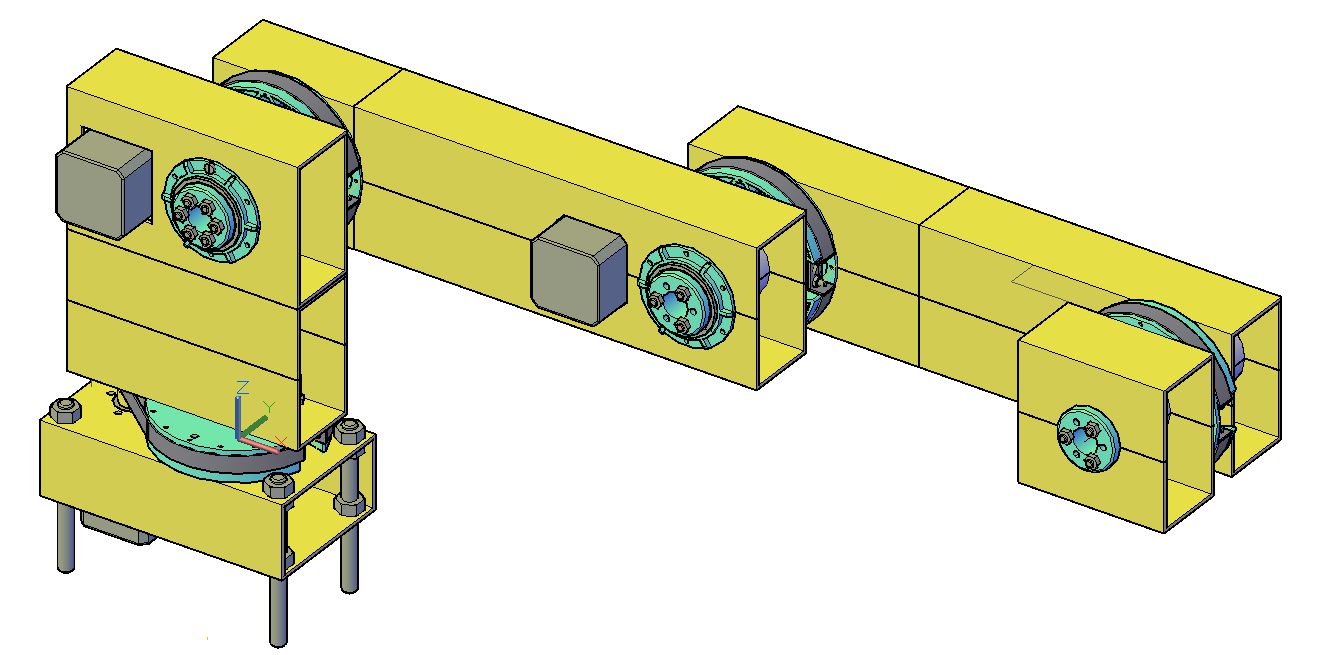

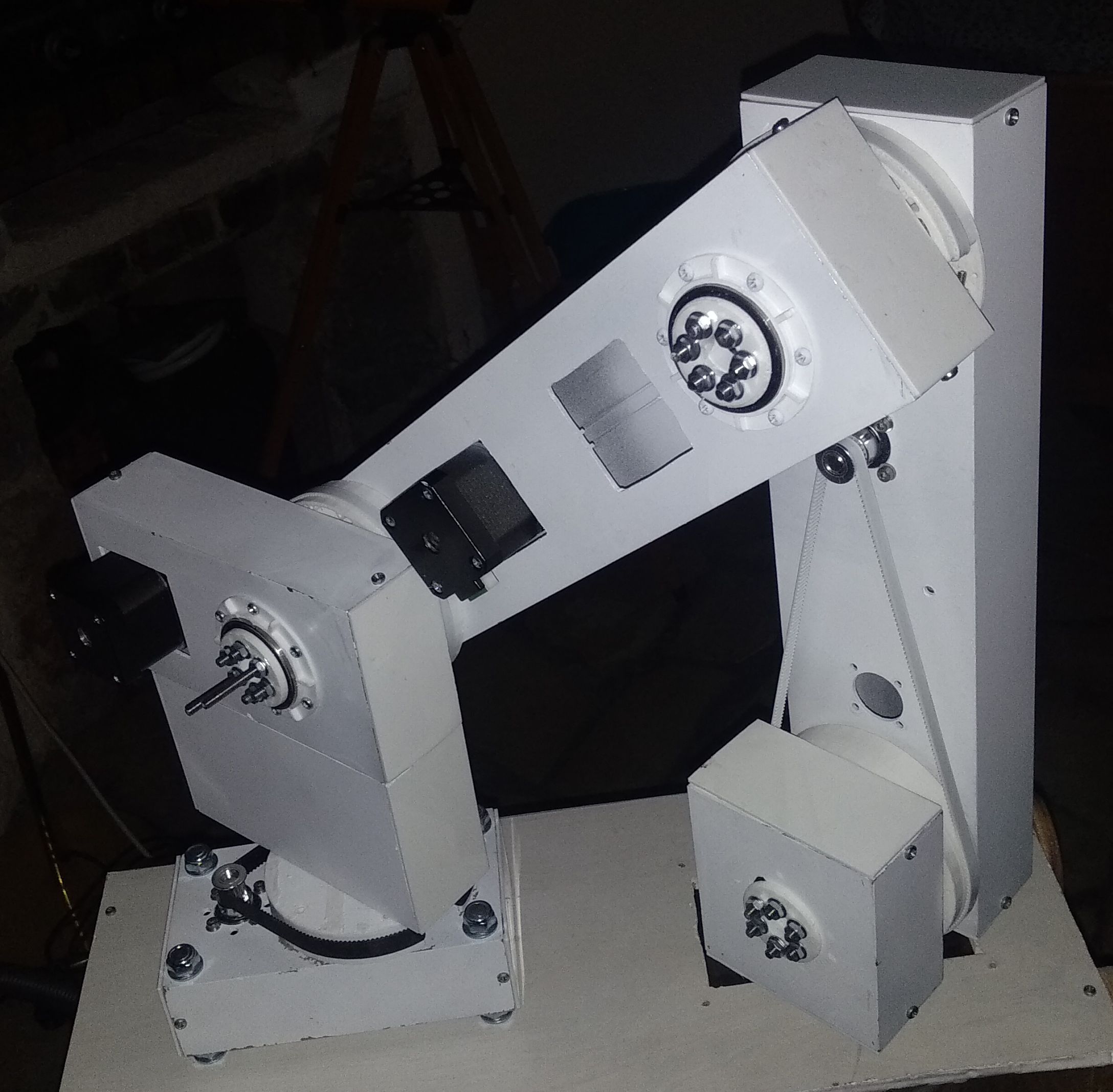

Même conception pour les 4 axes :

La couronne du premier axe est fixée au 2e axe par un morceau de

profilé intermédiaire.

La couronne du 2e axe est fixée au 3e axe avec un profilé plus long

(entraxe 250).

La couronne du 3e axe est

fixée au 4e axe avec le même profilé (entraxe 250).

Le 4e axe entraîne un morceau de profilé pour fixer un moteur de

la broche par exemple

Les câbles passent à l'intérieur des axes, un câble par moteur avec un

connecteur au bout de chaque câble...

Vue des 4 axes coupés :

.

La même vue non coupée :

.

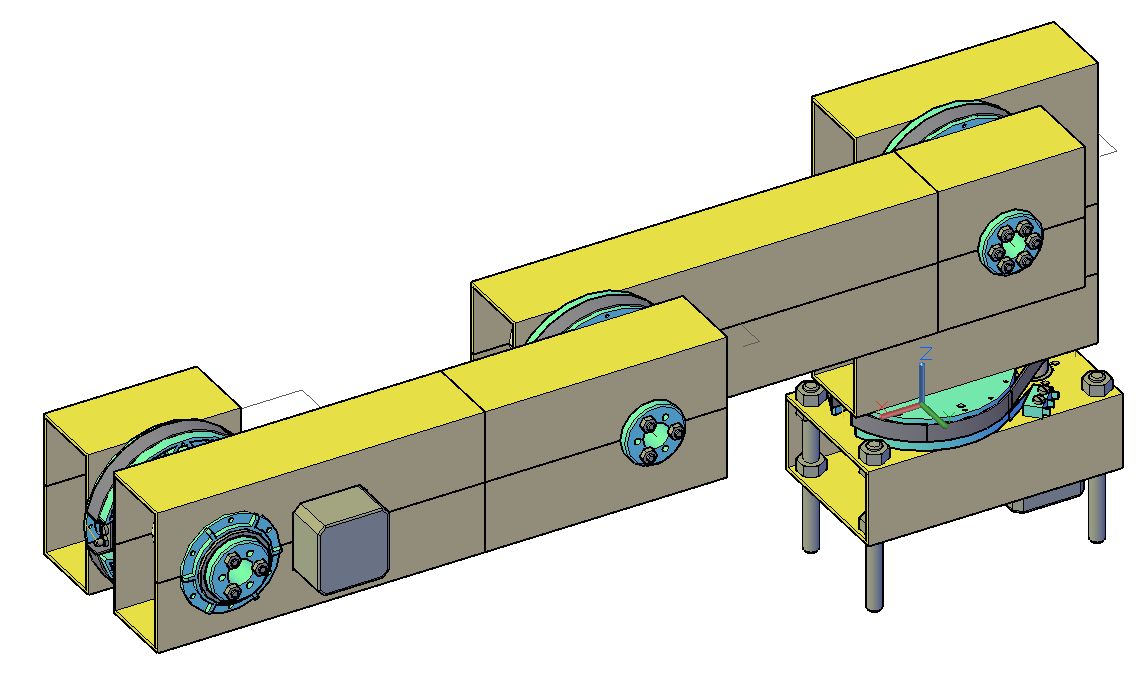

Vue de l'autre côté :

.

2ème

partie : réalisation mécanique des 4 axes

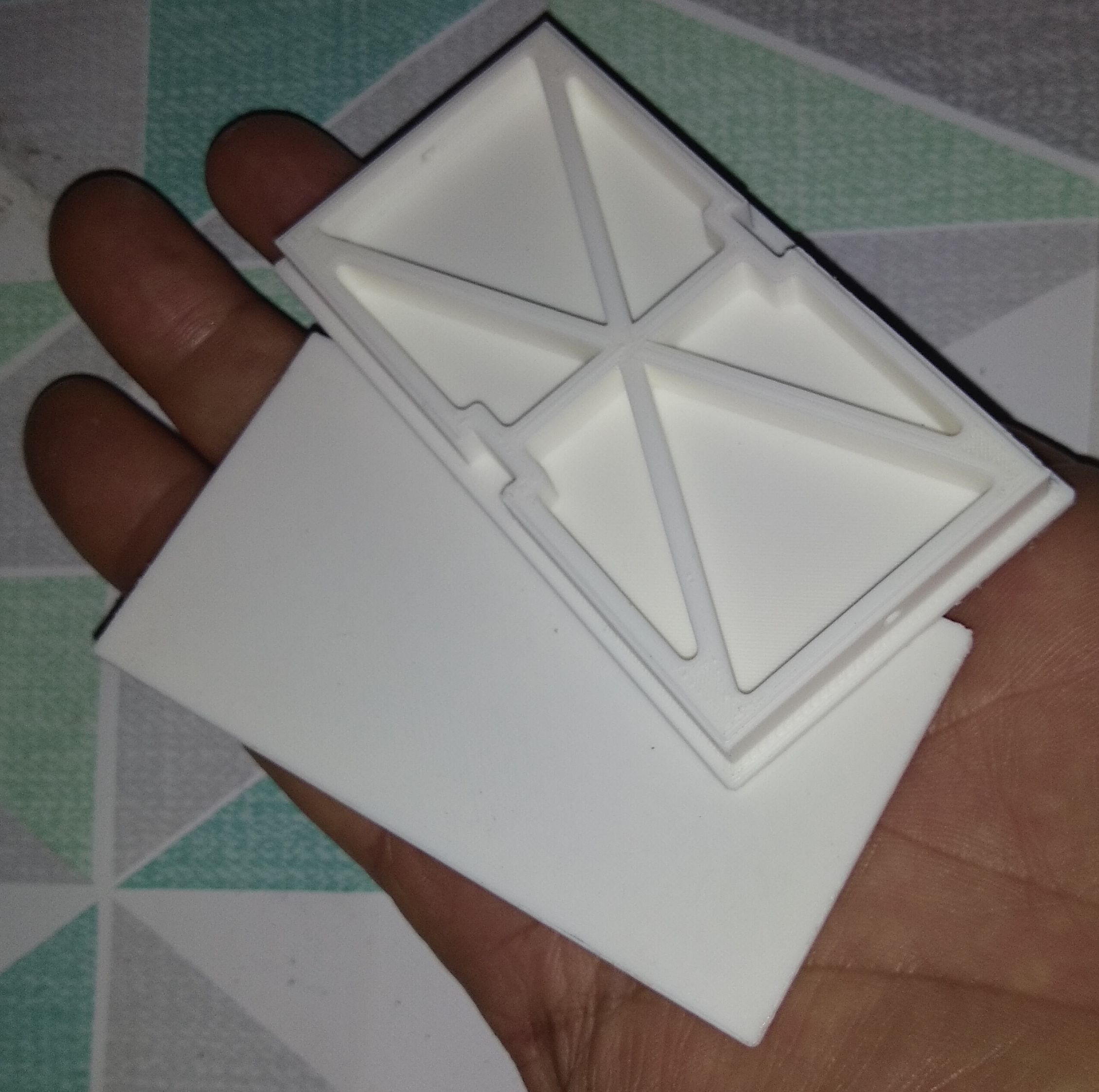

Vue des pièces imprimées en 3D :

.

.

.

Une bonne partie des morceaux réalisés, prêt à être assemblés :

La base horizontale avec 4 tiges filetées M8 sur laquelle est monté un

profilé et un 2e profilé pour le 2e axe

Les 4 moteurs pas à pas et réducteurs (et leurs câbles et connecteurs).

Un moteur est équipé d'une poulie

Les couronnes imprimées en 3D

Le tube PVC à découper

Le tube acier D30 à découper

Les 2 bras en alu percés et peints

Les bouchons imprimés en 3D et peints

(Une fraise à étage est vraiment indispensable pour percer proprement

les 17 trous ronds de gros diamètres)

.

Le robot en cours de montage.

L'axe 1 (vertical) est assemblé :

Le robot est fixé par 4 tiges filetées M8 provisoirement sur une plaque

blanche pour les essais.

.

Le robot en cours de montage avec les roulements à billes et les axes

en acier : de gauche à droite :

- Le moteur, la poulie et la

courroie crantée de l'axe 1.

- Non montés : les flasques

en ABS, les roulements tendeur, les bouchons en ABS et les tiges

filetées, le profilé et le moto réducteur.

.

- Le moto réducteur de l'axe 2 est

fixé.

- Un tendeur avec deux roulements

à billes a été rajouté : le couple important et la tension de la

courroie de l'axe 2 ont tendance, sinon, à faire sauter des dents : le

tendeur permet d'augmenter l'angle d'enroulement.

- Les flasques en ABS et les

roulements ont été fixés.

- La couronne en ABS est fixée à

l'axe en acier et n'est pas encore montée.

.

- La couronne est installée.

- La courroie (renforcée) est passée

dans le tendeur mais n'est pas encore bloquée sur la couronne.

- Le tendeur, constitué de 2

roulements à billes augmente l'angle d'enroulement et devrait éviter

le

saut de dents (l'axe 2 est celui qui supporte le couple le plus

important).

.

- Le bras de l'axe 2 est installé sur

l'axe en acier.

- Les bouchons en ABS ont été

montés avec les 6 tiges filetées M4.

.

- La courroie crantée est en place et

tendue.

- Le bras ne touche plus le sol.

- Il y a malgré tout un peu

d'élasticité au niveau de la pièce qui bloque et tend la courroie dans

la couronne : elle sera modifiée par la suite.

- Il y a un peu d'élasticité dans

tout le mécanisme: flexion des profilés...

- Le système d'axe en acier et de

roulements fonctionne très bien : pas de jeu, mouvement "doux", pas de

résistance, pas d'à-coups.

- L'entraînement pas courroie

fonctionne mais le couple et la tension sont très importants, surtout

sur l'axe 2

- A noter que ça limite la

capacité du robot à soulever des charges (La masse de la charge

s'additionne aux masses du robot et peut faire sauter une dent à la

poulie). Par contre si le robot appuie, pour du perçage, par exemple,

c'est l'inverse : l'effort de perçage allège les masses du robot et

diminue la tension dans la courroie de l'axe 2...

- Nous avons donc utilisé une

courroie renforcée et un tendeur à roulement pour éviter le saut de

dent malgré la tension dans la courroie

- Nous allons déplacer le moteur

de l'axe 3 près de l'axe (et rallonger la courroie) pour diminuer le

bras de levier et le couple

Vue de l'ensemble : les moteurs ont

été rapprochés de l'axe vertical (il reste les trous des anciens

emplacements), les courroies sont renforcées.

Il manque les microswitchs et leurs butées, les câbles et la broche.

L'ensemble marche bien. L'idéal serait d'augmenter encore la rigidité

au niveau de l'axe vertical : des roulements et un axe encore plus gros.

Une fois les microswitchs et leurs butées et les câbles installés, Nous

allons pouvoir faire des essais électriques un peu plus sérieux...

.

Nous avons installé un système

provisoire de contrepoids qui diminue (d'un facteur 3 environ) la

tension de la courroie de l'axe 2 mais en augmentant la masse,

l'inertie et l'encombrement (et en diminuant certains débattements).

Vue du côté opposé avec le

contrepoids provisoire, il faudrait remplacer l'acier par du plomb pour

gagner en encombrement :

.

Vue du robot complet avec les 4 câbles moteur reliés aux moteurs et aux

switchs et le câble 2 fils de broche

câble 6 fils :

Noir : + boucle 1

Vert : - boucle 1

Rouge : + boucle 2

Bleu : - boucle 2

Jaune : commun switch

Blanc : contact switch

Le contrepoids a été remplacé par un ressort beaucoup plus léger, moins

encombrant, moins d'inertie et plus efficace

.

Vue de l'autre côté :

.

La partie électromécanique du robot est à peu près terminée...

Les premiers essais sont concluants : après avoir réglé et testé les

switches, le déplacement avec une petite carte de commande de moteur

pas à pas, en testant les 4 axes un par un, tout se passe bien. Il faut

surveiller les collisions. Reste à voir les vitesses maxi que l'on

pourra obtenir en gérant les accélérations et décélérations. Et la

résolution, en utilisant des micro-pas.

.

3ème

partie : électronique

Tests

préliminaires (avec l'ancienne

électronique) :

Le robot fonctionne très bien,

l'amplitude maxi (bras déployé) était de l'ordre de 60 mm, la vitesse

maxi entre 10 et 20 mm/s.

Le moteur du robot "chante" comme

l'imprimante (peut-être un peu moins fort).

Le mouvement du robot est très

lisse et très répétitif : il arrive toujours au même endroit et semble

précis. Il faudra faire des mesures géométriques.

Vidéo

Youtube du robot en test sur

2 axes (1)

Vidéo

Youtube du robot en test sur 4 axes (2)

Nous avons ensuite logé

l'alimentation, la carte contrôleur, les cartes moteur, l'alimentation

broche et un bouton

d'arrêt

d'urgence

dans un petit boîtier 1/2 rack :

En cas de gros

souci, on appuie sur le bouton

d'arrêt

d'urgence qui coupe l'alimentation de la machine et sert

aussi de mise en marche :

Vidéo

Youtube du robot avec le

boîtier de commande (provisoire) 3

Montage du support moteur de broche

.

La broche CNC et son support

ont été installés sur le robot ainsi que son alimentation et le

potentiomètre de réglage sur le coffret (avec

l'ancienne électronique)

Le poids supplémentaire du moteur nous a conduit a renforcé le système

de ressort de compensation des masses :

4ème

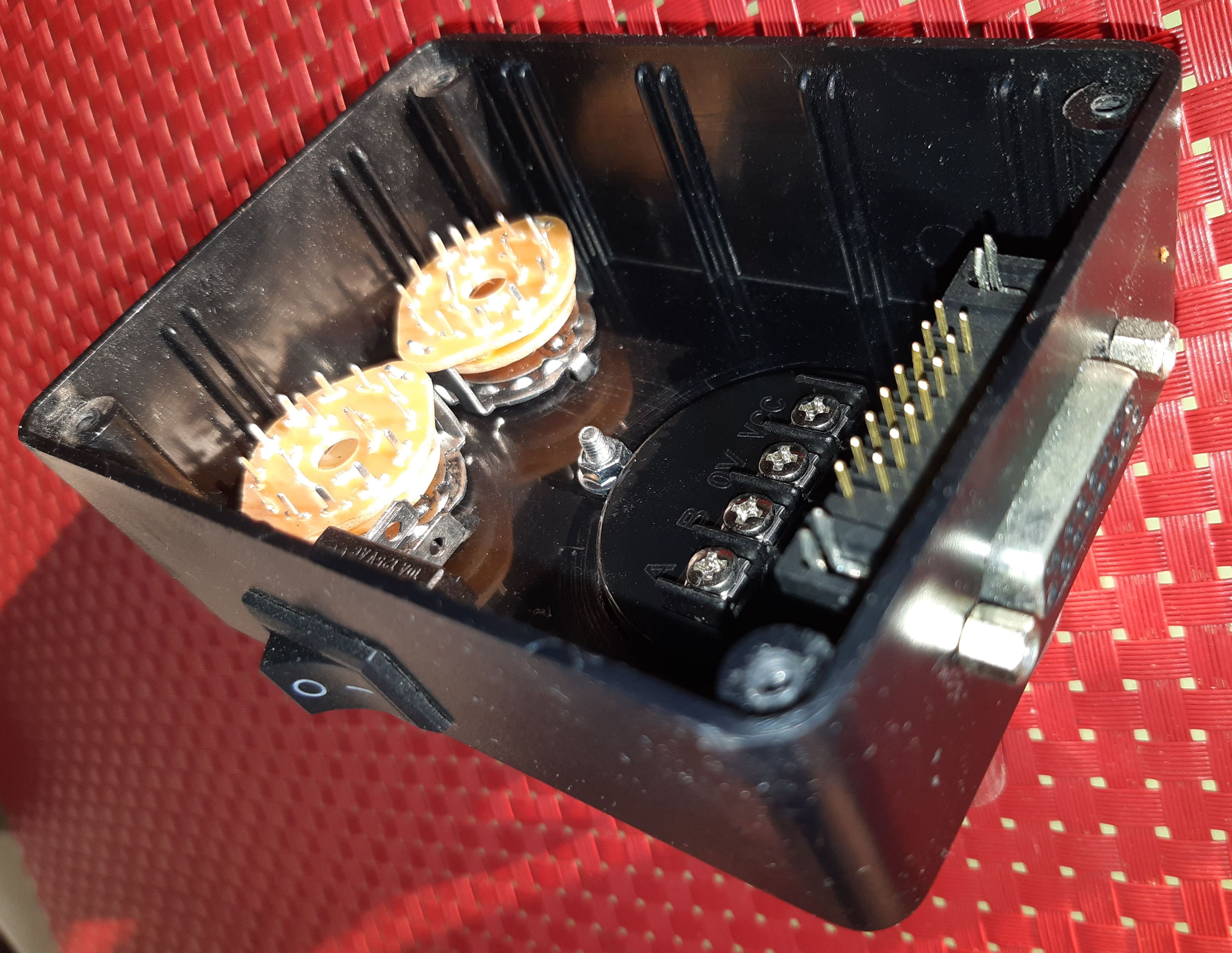

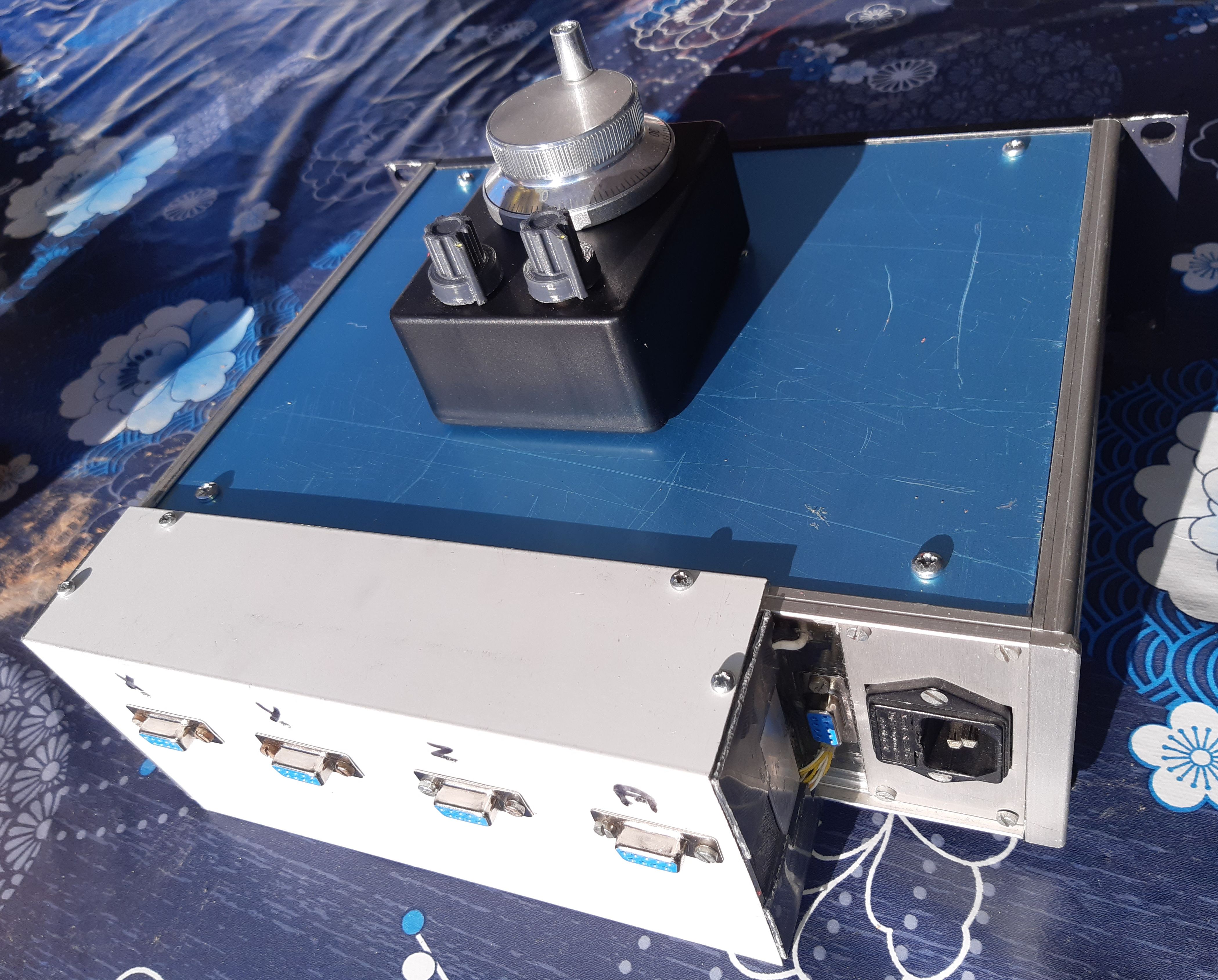

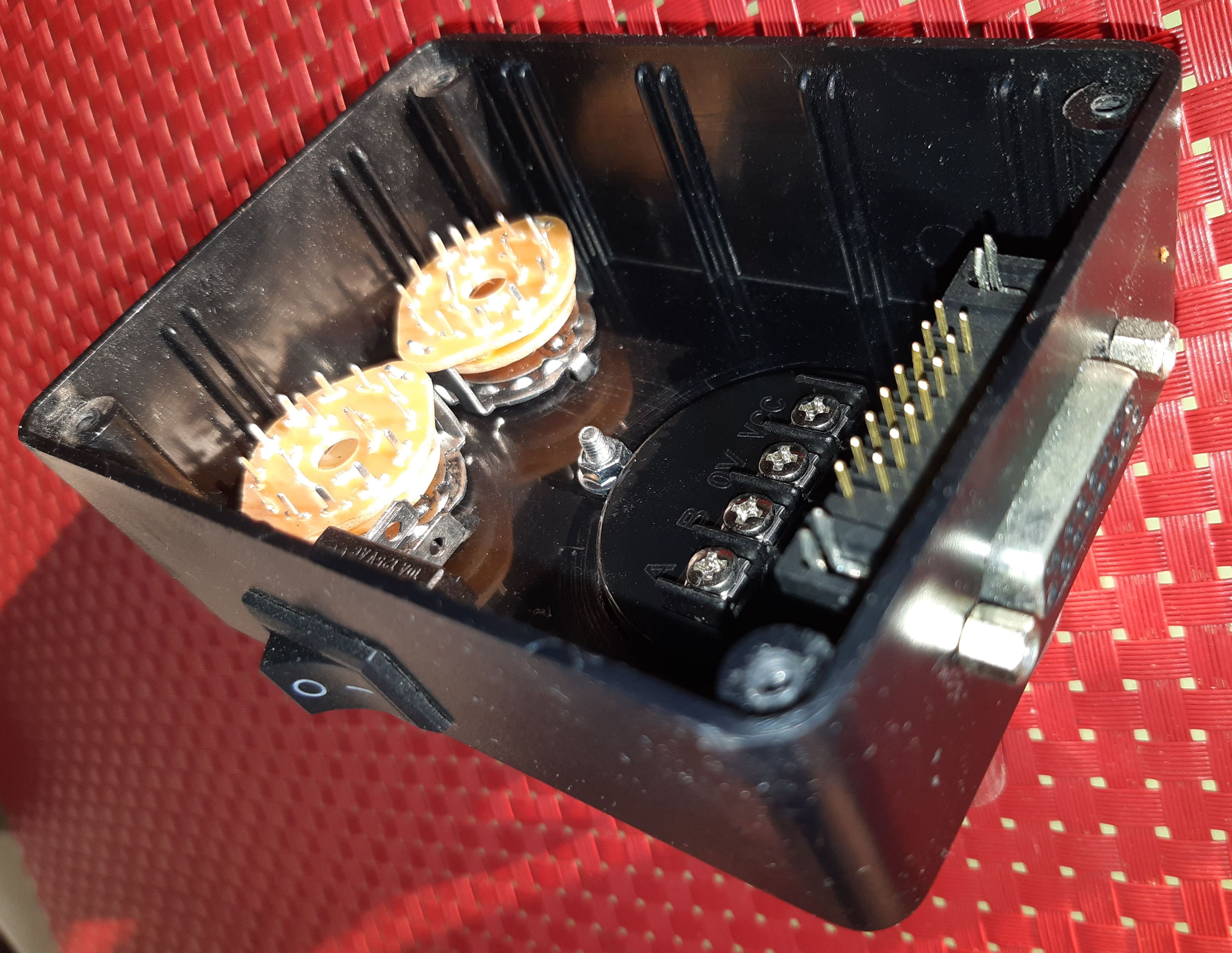

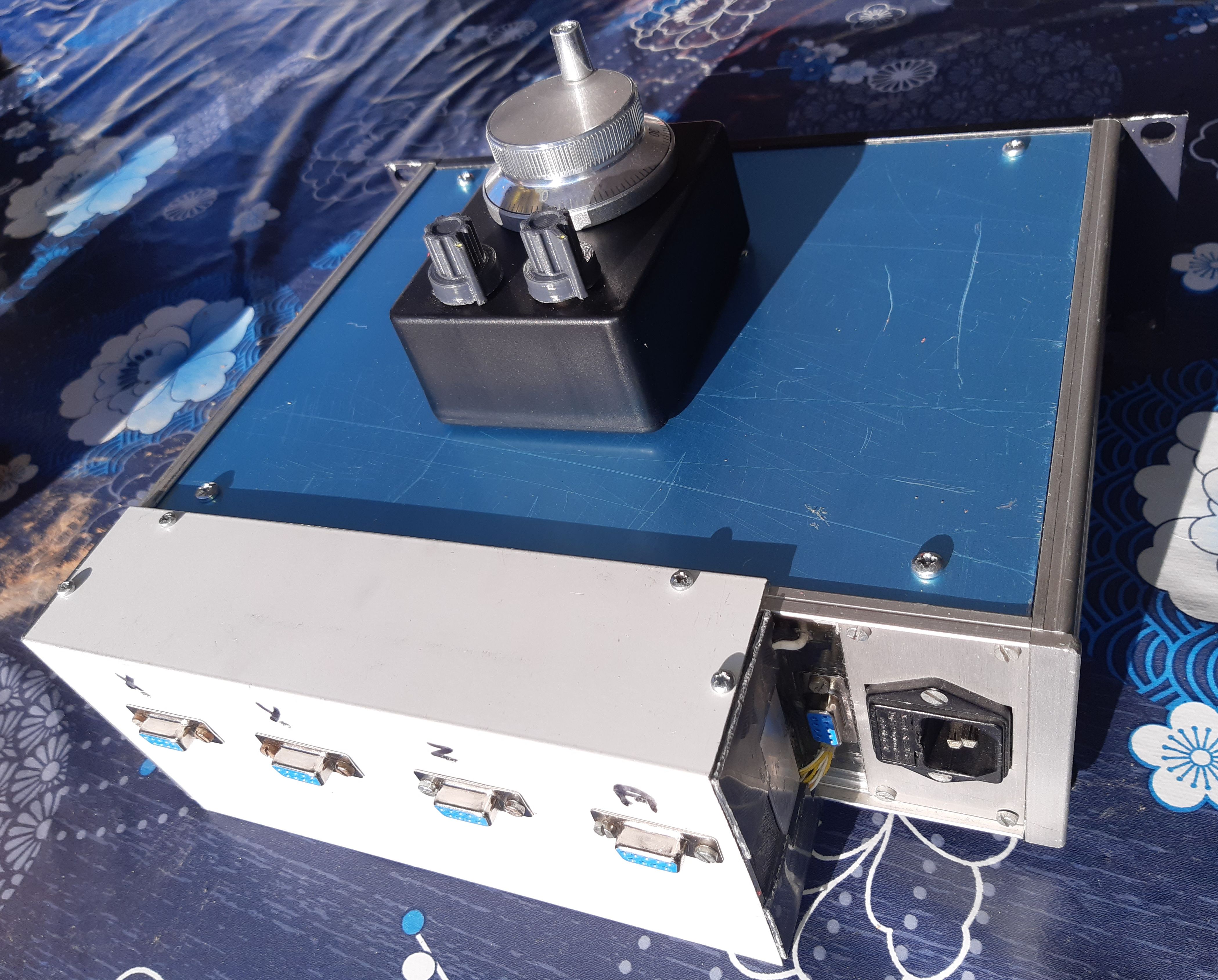

partie : fabrication de la raquette de commande

.

Nous avons fabriqué un boîtier portable (100x50), munie d'une roue

codeuse

à impulsions Ø60. La raquette est reliée par un câble

souple au rack de commande pour piloter manuellement et finement chacun

des 4 axes.

La raquette est munie de :

- Un bouton poussoir rouge arrêt d'urgence avec une Led rouge

- Un commutateur rotatif 4 positions pour choisir l'axe à commander

- Un commutateur rotatif à 4 positions pour choisir la vitesse : 0.1,

1, 10 ,100

- Une Led rouge sous tension

- Une roue

codeuse

Ø60 100

impulsions/tour pour des déplacements précis

L'intérieur de la raquette (avant câblage) (avec

l'arrêt d'urgence provisoire) :

.

L'intérieur de la raquette câblée (avec l'arrêt d'urgence provisoire) :

Une led rouge (peu visible) comme voyant et pour indiquer le 0 de la

roue codeuse

Connecteur DB15 femelle : nous

avons besoin de :

masse, alim, AB roue, 4 pour le commutateur d'axe, 3 ou 4 pour le

commutateur vitesse, 2 arrêt urgence soit 13 contacts mini.

Nous avons choisi un DB15 à 2

rangées : on trouve des cordons imprimante DB15 mâle-DB15 femelle

connectés broche à broche.

Les câbles vidéo DB15 3 rangés (mâle - mâle) n'ont que 12 fils ce qui

est insuffisant.

Brochage :

1 (noir) Masse

2 (rouge) Alim 5V (71 mA)

3 (vert) A roue codeuse

4 (bleu) B roue codeuse

5 (marron) X

6 (gris-orange) Y

7 (gris-noir) Z

8 (blanc) axe 4

9 (jaune-violet) 0.1

10 (gris-bleu) 1

11 gris-violet) 10

12 (jaune) 100 en principe NC

13 NC

14 (blanc) arrêt d'urgence

15 (blanc-orange) arrêt urgence

.

L'extérieur du boîtier

(100x50) de la raquette (avec l'arrêt d'urgence définitif) :

- Les boutons ont été

imprimés en 3D

- La led rouge n'est pas visible

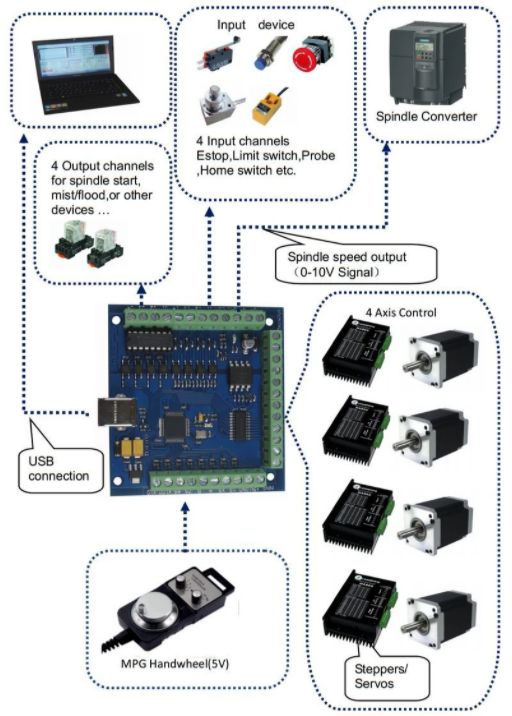

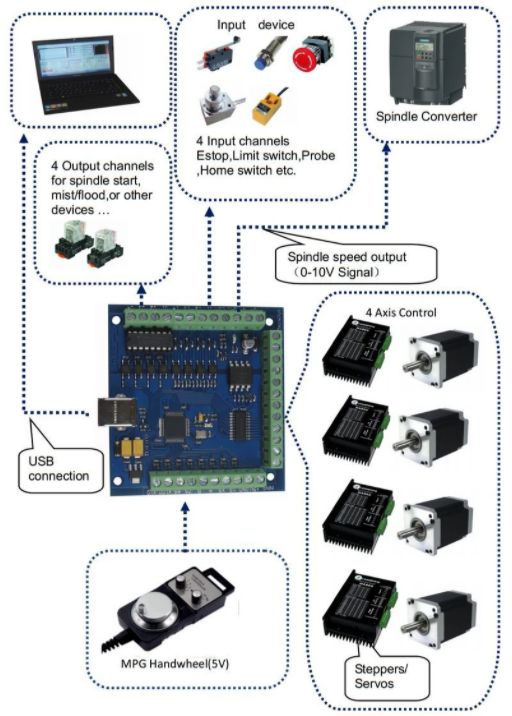

5ème

partie : carte contrôleur, TB6600 et Mach3

Pour la commande du robot, nous avons

utilisé un kit contrôleur CNC fourni avec le très populaire logiciel de

CNC Mach 3.

Mach3 est un logiciel CNC très complet mais il faut du temps pour le

maîtriser. Il permet, manuellement ou avec un fichier GCODE, de piloter

une CNC XYZ....

Mach 3 permet de commander (ici via un cordon USB imprimante fourni) le

robot.

Nous avons commandé un kit

CNC

aliexpress environ 50 € :

.

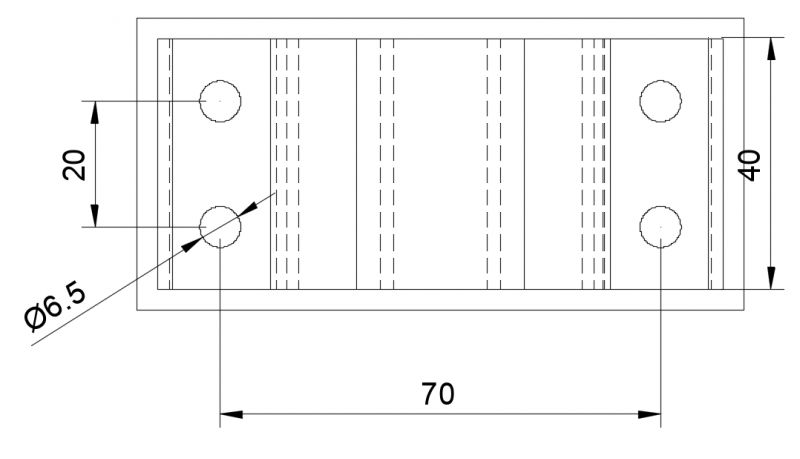

Le kit comprend la carte contrôleur (85x80X~10, entraxe M3 (71x69.4),

reliée au PC, les 4 TB6600 (81x50x29) connectés au moteur pas à pas, le

cordon USB (imprimante) et les pilotes et logiciels dont Mach3.

La carte contrôleur a quatre connecteurs :

- Bornier 10 broches MPG pour la roue

codeuse

- Bornier 12 broches Axis pour relier

les 4 TB6600 des moteurs

- Bornier 12 broches Out pour les

entrées/sorties de la machine : 0, Fin de course, arrêt d'urgence,

moteur de broche...

- USB B (imprimante) pour relier

au PC

Ce

kit est compatible Windows USB et

contient dans un microCD : le logiciel de CFAO Mach3 et les fichiers de

config.

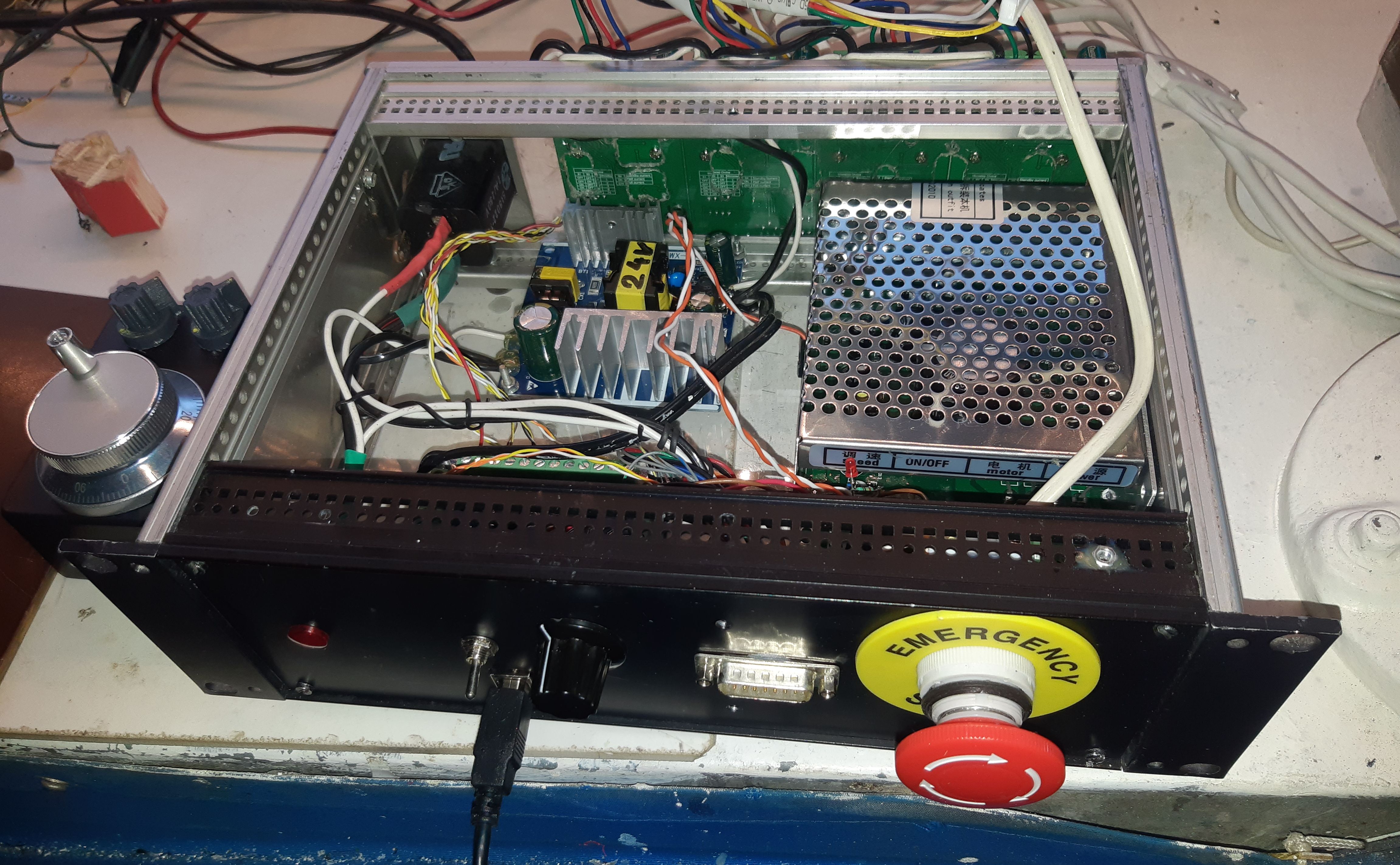

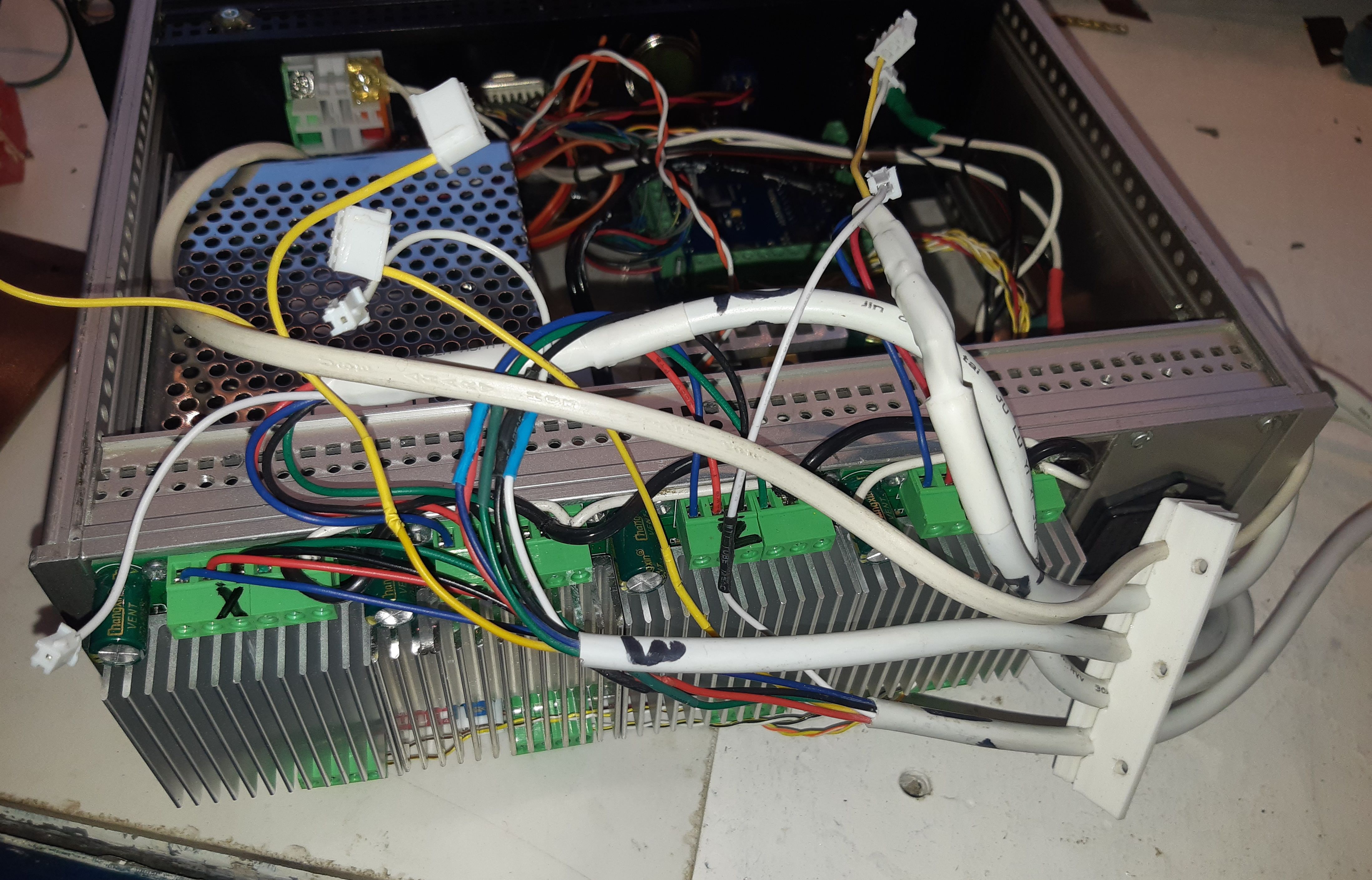

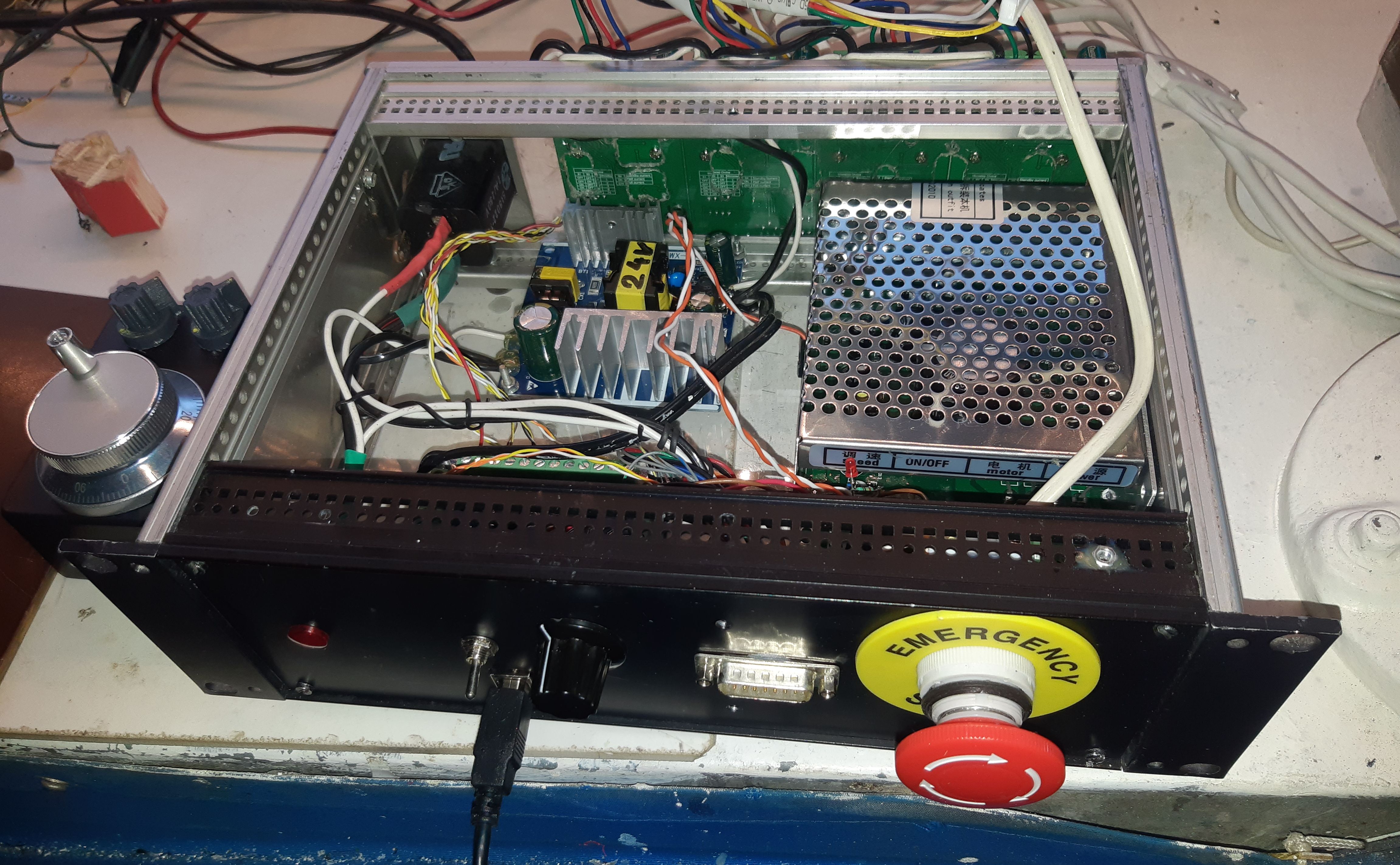

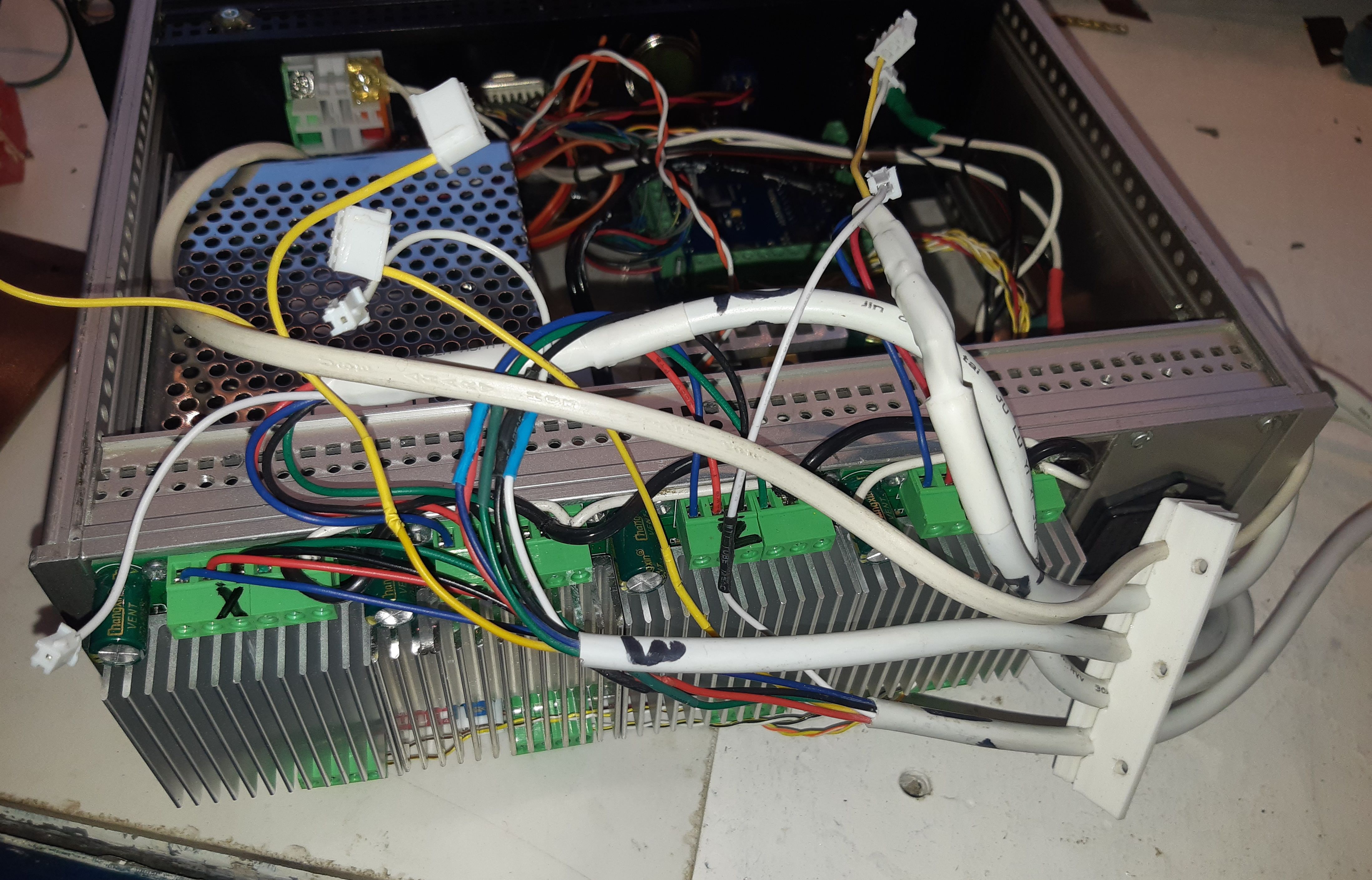

Vue avant du rack de commande sans le

dessus :

A gauche, la raquette de commande (non connectée).

La face avant du rack : de gauche à droite : le voyant de marche,

l'interrupteur de broche (Manuel, arrêt, automatique), le connecteur

USB,

le potentiomètre de vitesse de broche, le connecteur de la raquette et

l'arrêt d'urgence.

A l'intérieur : de gauche à droite, l'embase secteur, l'alimentation

moteur, on voit à peine un bornier de la carte contrôleur,

l'alimentation de broche

A l'arrière, les 4 TB6600 reliés aux moteurs des 4 axes.

.

Vue arrière du rack de commande sans

dessus ni capot arrière:

Les 4 TB6600 reliés provisoirement directement aux moteurs.

Les 0 du moteur ne sont pas encore reliés. La broche est

provisoirement directement reliée sur l'alimentation

.

Vue

arrière du rack de commande avec le

capot arrière (et la raquette) :

Un profilé en aluminium sert de capot arrière. 4 embases femelle DB9

sont reliées aux 4 sorties des TB6600. (4 fils du moteur + 2 fils pour

le switch du 0)

Une embase femelle DB9 montée verticalement à côté de l'embase secteur

permet l'alimentation de la broche moteur.

Ainsi, on peut déconnecter entièrement la CNC de son boîtier de

commande.

Cela permettra aussi d'utiliser ce même boîtier pour piloter une CNC

XYZ cartésienne future..

.

Le rack et la raquette :

Recette :

- Utiliser le CD d'installation livré

avec le kit

- Ouvrir le fichier USB_Motion_Card_STB4100_Manual.PDF

- Suivre les instruction et lancer Mach3VersionR3.041.exe pour

installer Mach3

- Cocher RnRMotionControllerECO-V2.0

et Don't ask me again, OK

- Ne pas

lancer le logiciel

- Copier le fichier de licence Mach1Lic.dat

dans le répertoire C:/Mach3

- Copier

le fichier RnRMotion.dll dans le répertoire /Plugins de Mach3

- Redémarrer le PC (Impératif)

- Relier la raquette avec la roue

codeuse au connecteur MPG de

la carte contrôleur :

- Masse à GND

- +5V à +5V

- A à A

- B à B

- Xaxis à XS

- Yaxis à YS

- Zaxis à ZS

- Axis à AS

- NC

- NC

- X10 à X10

- X100 à X100

- NC

- Et au connecteur Out de la carte

contrôleur

- 14 à V-

- 15 à I1

- Lancer Mach3Mill

- Suivre scrupuleusement

les

instructions de USB_Motion_Card_STB4100_Manual.PDF

pour régler toutes les config (Il y en a pas mal...)

- Nota

: la configuration est stockée dans le fichier Mach3\Mach3Mill.xml et

peut être recopiée dans un autre PC

- Clic sur Reset

- Appuyer sur (Tab) pour faire

apparaître la MPG virtuelle

- Régler la raquette sur X

et 100

- Régler le MPG

MODE

- Mode : Velocity only

- Jog Mode : MPG

- MPG axis : X

- Tourner la roue codeuse de la

raquette doit incrémenter ou décrémenter X (et fait clignoter la Led

verte de la carte contrôleur)

- Quitter le logiciel Mach3

- Save

Fixture Yes (Conserver les réglages)

- Débrancher la carte du PC

- Connecter les 4 TB6600 au

connecteur Axis de la carte contrôleur :, chacun relié à un moteur pas

à pas, pour chaque TB6600 :

- CK+

à AP

- CW+

à AD

- +5V

à +5V

- Et ainsi de suite X, Y, Z...

- Relier l'autre connecteur de chaque

TB6600 à :

- DC+

au +alim 24V

- DC-

à la masse alim 24V

- A+

sur le fil rouge du moteur

- A-

sur le fil noir du moteur

- B+

sur le fil vert du moteur

- B-

sur le fil blanc du moteur

- Alimenter la carte en 24V et en 5V

- Connecter la carte au PC via le

cordon USB

- Lancer Mach3Mill

- Appuyer sur (Tab) pour faire

apparaître la MPG virtuelle

- Clic sur Reset

- MPGMODE, JogMode : MPG

- Avec X+,

X-, Y+, Y-, Z+, Z-, 4+, 4- ou

la roue codeuse de la raquette, on doit pouvoir déplacer les 4 axes

- Relier l'alimentation de la

broche à la commande de la carte

- Com

à GND de l'alimentation moteur

- O1

à Start

- DAC

à AVI (commande analogique s'il

y en a une)

- File, Load G-code, charger un

des fichiers G-code fourni (après

les

avoir renommés en .tap)

- Clic sur Cycle

Start (alt-R) le robot doit

s'animer

- Relier l'arrêt d'urgence de

la raquette

- 14 à V-

- 15 à I1

- On peut ensuite relier les

câbles des switches de 0 (en //) à la carte entre V-

et I2

- Rajouter des fins de course

(en //) à la carte entre V-

et I3

- Mach3 : onglet Offset

Alt5, permet de régler le

diamètre d'outil et lancer un usinage

Nota:

l'onglet Toolpath de Mach3 permet de suivre la trajectoire de l'outil

Nota:

Tous les réglages sont

sauvegardés dans le fichier Mach3Mill.XML. Il est recommandé d'en faire

une sauvegarde.

A refaire

à chaque mise sous tension :

- Lancer Mach3

- Appuyer sur (Tab) pour faire apparaître la MPG virtuelle

- Clic sur Reset

- MPGMODE, JogMode: MPG

Liste de sites web avec des infos pour

Mach3 :

Mach3fr

fraisage

manuel de l'utilisateur

Tout ça marche

bien, les mouvements sont relativement rapides et précis. Il faut

optimiser tous les réglages de Mach3 (Il y en a pas mal...)

Vidéo

Youtube du robot 4 axes et

broche (4)

4ème

partie : logiciel PC

Nous utilisons la

version gratuite (réservée aux

amateurs) de Fusion

360,

le logiciel de CFAO d'Autodesk pour la conception 3D.

Attention

: la version gratuite est limitée : certaines opérations: Orientation

d'outil, Enrouler le parcours

d'outil... les vitesses élevées... sont réservées à la version

payante.

Fusion 360 permet la conception d'objet en 3 dimensions. (Extrusion,

Révolution, Soustraction...) et permet la fabrication de ces objets :

par exemple, en fraisage, on définit le bloc dans lequel on veut

découper notre pièce, l'axe de l'outil...

On peut découper en 2D (contour d'une tôle ou d'une planche). On peut

sélectionner un outil (métrique ou pouce) : diamètre...

On définit la hauteur du bas du modèle.

On définit la profondeur des passes.

Exemple de conception :

- Lancer Fusion360

- Donner un nom au projet

- Conception,

Solide, Créer une esquisse

- Sélectionner une face

- Dessiner (Ligne,

rectangle, arc, cercle) la

figure 2D aux dimensions approximatives

- Cote

d'esquisse : clic sur un bord pour poser une cote d'esquisse,

taper la valeur souhaitée pour mettre la figure 2D à la bonne dimension

- Clic sur Terminer

l'esquisse

- Extrusion,

sélectionner la figure 2D et taper la hauteur d'extrusion

- Molette pour zoomer, molette appuyée

pour se déplacer, Molette + Maj pour s'orienter

- Créer une esquisse

- Sélectionner la face supérieure de

l'objet créé

- Dessiner un cercle sur la face

- Terminer

l'esquisse

- Extrusion,

sélectionner le cercle et entrer une hauteur négative : nous

venons de percer la boîte

- Changer d'espace

de travail : Fabriquer

- Fraisage, Contour

2D

- Fraisage, Outil,

Sélectionner, Sample tools, Metric, Fraise diamètre 3mm (L'outil

apparaît en 3D)

- Fraisage,

Géométrie , Sélection de contour, clic sur la base de la pièce, OK

- Fraisage,

Hauteur,

Hauteur sur le fond, depuis, Bas du modèle

- Hauteur

sur le dessus, depuis, Haut du modèle

- Passes,

Passes d'ébauche, Recouvrement maxi : régler la profondeur de

passe ex : 0.2 mm

- Actions,

Simuler, clic sur le triangle en bas pour voir l'outil usiner

- Sélectionner,

clic sur la face supérieure

- Clic droit dans Configuration,

Post-Traiter,

Post-processeur, Choisir dans la bibliothèque: ex :

ArtSoft MachMill3 (Mach3 .tap)

- Choisir le dossier et le nom du

fichier de sortie

- Clic sur Post-Processeur,

choisir le

répertoire et le nom de fichier, Enregistrer

- Enregistrer et fermer Fusion

360

Le

code machine est généré !

Nous rappelons que le code

machine est du G-code et qu'il peut être facilement consulté ou modifié

avec un éditeur de texte comme Notepad.

Rappels sur le Gcode (Mach3) :

- G0 avance rapide : ex G0 X0 Y0

Z0 A0 F10000 (init) (avance rapide 3 axes à 0, vitesse maxi)

- G1 usinage ex : G1 X2 Y2 Z2 A20

F800 va au point de coordonnées 2, 2, 2, 2 à la vitesse de 800

- G02 arc de cercle CW ex : G02

X2 Y0 R20 G20 (arc cercle CW départ 2,0 rayon 2)

- G03 arc de cercle CCW ex : G03

X2 Y0 R20 G20 (arc cercle CCW départ 2,0 rayon 2)

Attention

: Le code machine a été généré pour une machine Artsoft MachMill3.

Il reste à créer ou adapter un

fichier de configuration de post-processeur spécifiquement pour notre

machine à quatre axes rotatifs...

C'est un fichier javascript avec une extension CPS

On peut charger des fichiers de configuration de post-processeurs de

CNC existant à https://cam.autodesk.com/hsmposts.

Voir aussi https://robodk.com/doc/en/Post-Processors.html#PostProcessor

5ème

partie : les essais

Le

premier essai : usinage avec une fraise de Ø3 d'un petit morceau de

bois :

- Passage au-dessus

en vitesse rapide

- Démarrage de la

broche

- Descente lente de

l'outil

- Fraisage d'un

rectangle

- Relève l'outil

- Arrêt broche

- Ramène le robot au

0.

.

Vidéo

Youtube du robot : fraisage

d'un morceau de bois (5) :

Vidéo

Youtube du robot : mesures

de répétabilité (6) :

Le

robot

déplace ses 4 axes pour revenir au point de départ pour appuyer

sur un comparateur 6 fois de suite :

résultats mesurés sur le comparateur : 0.19, 0.13, 0.14, 0.14,

0.15, 0.13

soit un écart: +0.03, -0.03, -0.02, -0.02, -0.01, -0.03. Dans ces

conditions : erreur maxi : 0.03 mm.

Nota : Le ressort de

compensation de poids de l'axe Y a été amélioré : plus gros et plus

puissant.

.

Problème avec Mach3

et les switches "home" : lorsque Mach3 atteint le switch, il repart un

bref instant en arrière pour retourner sur le switch en vitesse lente.

Avec nos TB6600 réglé à 16 micro-pas (pour plus de précision) Mach3,

après voir atteint le switch, ne recule pas assez longtemps et la

procédure "home" s'arrête là.

A priori, on ne peut pas régler cette tempo dans Mach3. (Si quelqu'un

connaît une solution...)

Il y a pourtant beaucoup de réglages dans Mach3...

Deux solutions : modifier les switches.

ou diminuer les micro-pas sur les TB6600, nous les avons réglé à 4 au

lieu de 16 : on gagne en vitesse, on perd en précision mais

l'initialisation fonctionne.

(Du coup nous avons diminué, dans la config Mach3, les accélérations et

vitesses maxi moteur pour ne pas perdre de pas et être compatible avec

l'inertie de notre robot.

Sur Mach3, clic sur Ref All Home :

L'axe Z tourne jusqu'à sa butée puis revient légèrement, retourne à la

butée en vitesse lente et revient légèrement et met le Y machine à 0.

(Ce sont donc les coordonnées machine qui sont à 0)

Puis idem pour l'axe Y, puis l'axe X, puis l'axe 4.

On peut ensuite déplacer les X, Y, Z, A du robot pour régler le 0

utilisateur.

Et enfin lancer le Gcode d'usinage.

That's

All, folks !

Écrivez-nous

:

http://spt06.perso.libertysurf.fr

Commencé

le

26/09/2020

A jour le 28/06/2022